Есть ли смысл ставить гребенку на водоснабжение?

Гораздо дешевле сделать один запорный кран и последовательную разводку к потребителям. Какой вариант практичнее?

При проектировании системы водоснабжения в квартире или доме у вас есть два принципиально разных варианта.

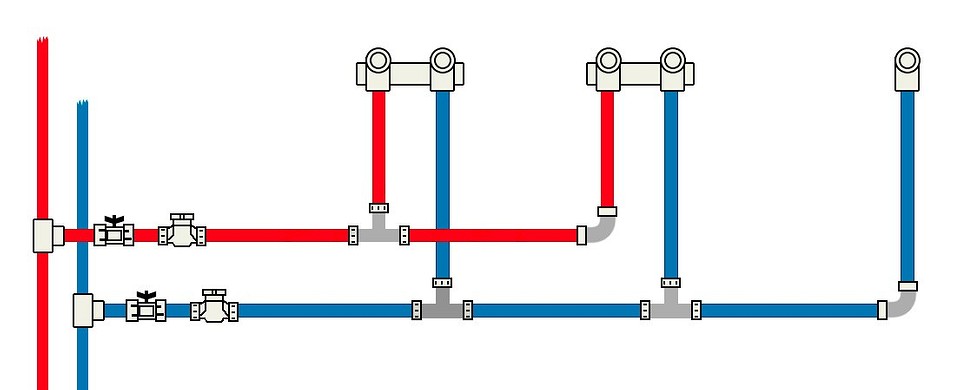

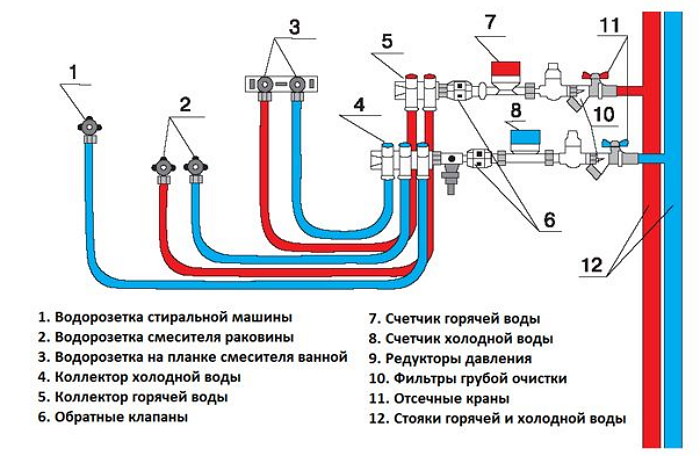

Последовательное соединение. Ставим на вход запорный кран, от него ведем одну трубу, перед каждым потребителем (смесителем, стиральной машиной, душевой кабиной) добавляем тройник. То есть разветвляем магистраль: одна ветка идет дальше, вторая — к потребителю.

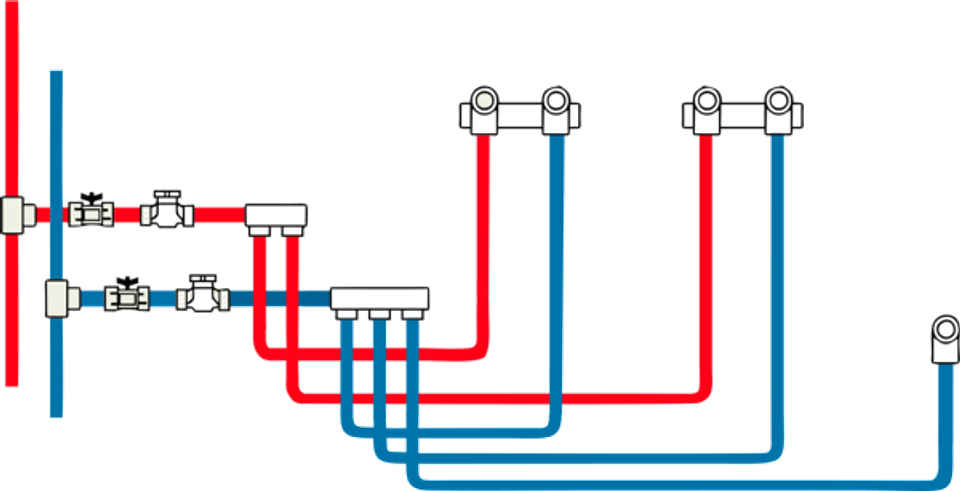

Лучевое соединение (гребенкой). После запорного крана устанавливается гребенка (распределительный коллектор) с количеством выходов по числу потребителей. К каждому из них ведет отдельная труба.

Какой вариант лучше и почему? Тут нужно будет разобраться в достоинствах и недостатках каждого.

Последовательное подключение: плюсы и минусы

Главное преимущество такой схемы разводки — минимальный расход трубы. По сути у вас от каждой магистрали (холодной и горячей воды) идет всего одна линия. Например, если самый дальний потребитель находится в 6 метрах от запорного крана, то и трубы понадобится 6 метров плюс еще немного на отводы к разным потребителям. Поскольку ветка одна, ее можно спрятать в стену — проложить в штробе. На этом, собственно, плюсы и заканчиваются.

Теперь о недостатках . Обычно в квартире водоснабжение реализуют с помощью полудюймовой трубы. Все потребители у вас подключены к одной ветке, поэтому если один кран открыт, давление во всей магистрали падает.

Еще один минус: если одно из соединений магистрали потечет, перекрывать придется ее полностью. Соответственно, воды не будет во всей квартире/доме. Аналогично и с проблемами у каждого потребителя. Если вы не предусмотрели запорные краны перед каждым, для замены одного смесителя придется перекрывать всю магистраль.

Лучевая разводка (через гребенку): плюсы и минусы

Можно выполнить подключение через коллектор (гребенку). Такая схема гораздо более практична , хотя и обойдется дороже. Каждый потребитель у вас будет подключен к отдельной ветке, то есть чтобы заменить смеситель, нужно будет просто повернуть соответствующий краник на гребенке. При этом можно пользоваться всей остальной сантехникой и техникой, подключенной к магистрали. Это одно из главных преимуществ лучевой системы.

Но не единственный. При таком типе подключения все потребители будут получать воду независимо друг от друга. Значит, включение одного не оставит без воды другой. То есть в душе температура воды у вас не поменяется, если кто-то откроет воду на кухне. Правда, при условии грамотного подбора гребенки. Если ветки у вас разводятся полудюймовой трубой, гребенку необходимо подключать как минимум трехчетвертной, а лучше дюймовой. Иначе дефицит будет ровно такой же, как и при последовательном подключении.

А что с недостатками? Трубы вам потребуется гораздо больше, причем от гребенки их будет идти целый пучок. Его не так легко спрятать — разве что сделать короб. Да и сама гребенка занимает больше места, чем кран — возможно, придется делать сантехлюк увеличенных размеров.

Итого: какая схема лучше?

Реалии таковы, что сегодня все чаще выбирают схему с коллектором. Она практичнее и надежнее, ее лучи напрямую идут к потребителями без каких-либо соединений (значит, их можно спрятать в стену и не бояться, что соединение потечет. Но если вам надо всего-то подключить пару раковин на даче, можно использовать и последовательное подключение. Кстати, если решите использовать полипропиленовые трубы, почитайте нашу статью об их недостатках.

Сантехнические распределительные гребенки с кранами –

Параллельное подключение сантехнических устройств при помощи особого распределительного коллектора (сантехнической гребенки) делает их эксплуатацию более эргономичной. Помимо этого, данный метод разводки разрешает сконцентрировать подключения всех устройств в одном месте, но наряду с этим сохранить их независимость друг от друга.

Ниже мы детально рассмотрим, что представляет собой сантехническая гребенка и особенности ее применения.

Особенности распределительного коллектора

Устройство

На сегодня гребенки для воды с кранами используются не только для совокупного подключения сантехнических устройств, но и таких систем как теплый пол, и бассейнов, декоративных фонтанов и пр. Помимо этого, благодаря хорошим гидравлическим показателям этих устройств, они активно используются на разных производствах.

Снаружи сантехническая гребенка имеет форму трубки, которая содержит один ввод и пара выводов, в следствии чего напоминает гребенку. Из этого и такое ее наименование. Принцип работы устройства предельно простой – под действием давления вода попадает в разводку, откуда потом распространяется по отводам.

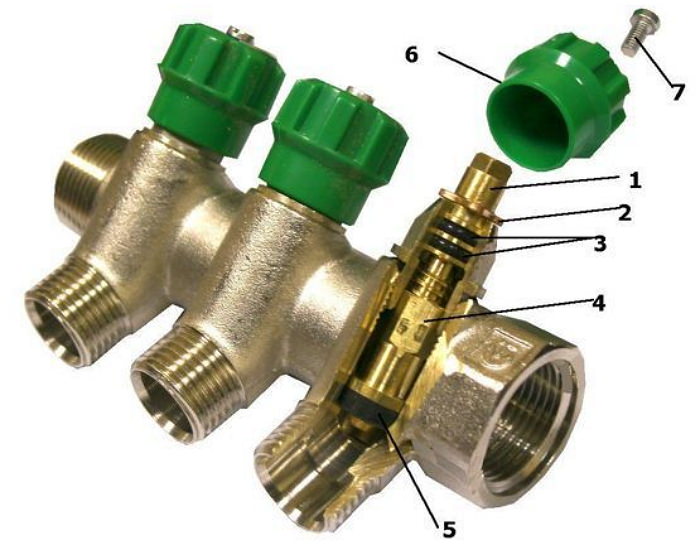

Любой отвод оборудован запорным механизмом, который не редкость двух типов:

| Классический кран гребенка | Имеет лишь два рабочих положения, т.е. открыто/закрыто. |

| Распределительная арматура | Разрешает не только открывать и закрывать проход, но и регулировать интенсивность потока. |

Нужно заявить, что с практической точки зрения предпочтителен второй вариант. Но, направляться учитывать, что запорная арматура первого типа более надежная.

Обратите внимание! Инструкция по применению коллектора, предполагает независимое подключение для холодной и тёплой воды. Для удобства эксплуатации, устройства делают в красном и светло синий цвете.

В настоящее время в продаже имеется три вида гребенок — на 4, 3 и 2 отвода. В тех случаях, в то время, когда необходимо подключить, к примеру, 5 устройств, направляться применять два коллектора на 3 и 2 овода, каковые между собой соединяются.

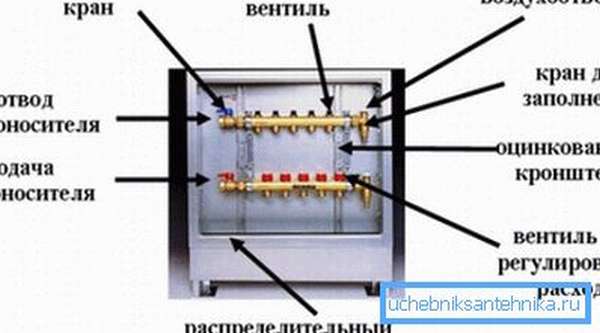

направляться подчернуть, что конструкция таких коллекторов создана с учетом разных нюансов. В частности, они имеют крепежные хомуты, каковые разрешают осуществлять их установку в монтажном шкафу или просто на стене. Помимо этого, предусмотрена возможность подключать счетчики центрального отопления.

Разновидности коллекторов

Для различных случаев предполагается использование различных моделей гребенок. К примеру, распределители для отопления владеют особой гидравлической увязкой, которая значительно упрощает централизованное управление.

Для отопительных систем, где используется раздельно радиаторная система и теплый пол, применяют коллекторы, каковые разрешают не только обеспечить равномерный нагрев устройств, но и контролировать, и регулировать кое-какие технические параметры.

Помимо этого, различия между коллекторами заключаются в материале, из которого выполнен корпус.

Значительно чаще разводки делают из:

- Чугуна,

- Латуни,

- Латуни,

- Нержавеющей стали,

- Титана и пр.

Хорошим решением есть медный либо латунный коллектор, поскольку на этом материале фактически не оседает осадок.

Преимущества

Если сравнивать с тройниковыми и последовательными методами подключения устройств, сантехническая гребенка с кранами владеет следующими преимуществами:

- Стабилизирует давление в трубопроводе.

- При ее применении отсутствуют температурные перепады при работе нескольких отопительных устройств в один момент, поскольку все они подключаются параллельно.

- Снабжает автономность каждого подключения, благодаря чему при происхождении необходимости, возможно заблокировать своими руками определенную ветку, не нарушая наряду с этим функционирование другой системы.

- Предоставляет возможность обустройства скрытого трубопровода.

- Отличается безопасностью и простотой эксплуатации.

- Возможность контролировать и изменять технические параметры подключенных систем, к примеру, у разводок теплого пола.

- Низкая цена устройства.

Недостатки

Среди минусов применения системы возможно выделить:

- Дороговизна подключения систем подобным образом, поскольку требуется большее количество труб и фитингов.

- При подключении громадного количества устройств требуется применение нескольких устройств.

- Громоздкость системы, особенно, в случае если используется пара коллекторов.

Обратите внимание! Дабы коллектор нормально функционировал, эксперты советуют дополнительно применять такие устройства как фильтры, барометры, счётчики и пр. В случае если в некоторых из них может и не быть необходимости, то фильтры и редукторы давления нужны в любом случае.

Вот, пожалуй, и все главные моменты, каковые направляться знать о коллекторах-гребенках, дабы решить об их применении, при прокладке коммуникаций в жилье.

Вывод

Коллекторы типа гребенки являются хорошим методом реализации разводки для разных сантехнических устройств. Но, направляться иметь в виду, что такое подключение влечет за собой дополнительные затраты.

Из видео в данной статье возможно взять дополнительную некоторые сведенья по обозначенной тематике.

Распределительные гребенки для воды эффективно отрегулируют ее напор

Каждая хозяйка сталкивалась с такой проблемой как уменьшение напора в системе водопровода во время одновременной работы нескольких точек. Эта проблема решается с помощью распределительного коллектора. Среди потребителей более известные как гребенки для водоснабжения. Эта схема разводки в наши дни считается наиболее эффективной и востребованной. Данное инженерное решение устроено достаточно сложно, но обладает рядом преимуществ.

- Для чего нужна система коллекторной разводки?

- Разновидности и конструкция гребенок для воды

- Где и как лучше установить гребенку?

- Как выбрать распределительный коллектор?

- Как сделать коллектор своими руками?

Для чего нужна система коллекторной разводки?

Сначала нужно выяснить, что такое гребенка или коллектор для водоснабжения. Гребёнка – является распределительным устройством, используемым во время установки систем отопления, водоснабжения и во время подключения теплых полов. Конструкция гребенки дает возможность распределять тепловые потоки по всей площади помещения. Рассмотрим детально, какую роль играет гребенка в водопроводной системе, как ее подобрать и осуществить ее монтаж.

В домах старой конструкции во время прокладки использовался магистральный метод. К основной ветке по очереди подключались трубы, из-за этого жильцы жилфонда старого типа и сейчас страдают от неравномерного распределения давления и температуры. Традиционно в водопроводах использовался метод тройниковой разводки на резьбе или сварке. Возможности тройника не позволяют обеспечить стабильный напор при работе нескольких точек одновременно, здесь и приходит на выручку системе водоснабжения гребенка.

В разводке для водоснабжения far при помощи гребенок или коллекторов нет подобных недостатков. Подключение труб к магистрали осуществляется параллельно. Подключение гребенки для холодной либо горячей воды либо даже заполнение бассейна никоим образом не влияет на водоснабжение соседних квартир.

Распределительная гребенка для любой воды служит для выравнивания давления в сети, предотвращает резкие перепады напора и гидроудары. В домах современного типа разводящие коллекторы устанавливают на горячий и холодный водопровод. При помощи коллектора типа гребенки для каждой квартиры создается независимая система водоснабжения, более того:

- есть возможность провести водопроводную трубу в квартире к каждой точке;

- гарантия независимой работы всей сантехники независимо друг от друга.

Для того чтобы достигнуть оптимального результата, рекомендуется установить коллекторы гребенки на холодный и горячий водопровод. Выход каждой трубы должен быть оснащен краном, который позволит быстро остановить подачу воды на любой прибор. Данное свойство будет хорошим подспорьем во время неисправности крана или сливного бачка.

Плюсы коллекторной разводки системы:

- надежное соединение в системе;

- четкая работа;

- стабильное давление;

- обеспечение удобного использования бытовых приборов подключенных к водопроводу;

- есть возможность для установки на трубу с горячей водой;

- исключение температурных перепадов;

- можно устанавливать разводку водопровода скрытым способом;

- не требуется полное отключение системы для ремонта на отдельных точках.

К минусам можно отнести, пожалуй, стоимость самого коллектора, а также некоторых комплектующих которые нужны для его монтажа (фитинги, стояки, клапаны и другое). Более того множество подключений делают саму систему более громоздкой. Но при учете надежности пользы работы конструкции, то расходы вполне окупаются.

Разновидности и конструкция гребенок для воды

Различие водопроводных гребенок разнится следующим образом:

- степень навороченности;

- материал;

- число отводов (от 2 до 4);

- межосевое расстоянием отводов (36 — 100 мм).

Для большего количества сантехнических подключений лучше будет воспользоваться комбинацией из нескольких распределительных устройств. К примеру, на 6 точек можно установить две гребенки по 3 выхода.

Простейшая конструкция распределительной гребенки выглядит как труба с несколькими выходами. Их количество варьируется от 2-х до 4-х. Подобный коллектор рассчитан непосредственно для разводки потоков воды и его сборку достаточно просто осуществить самому.

Более сложные виды гребенок для водоснабжения far оборудованные шаровыми кранами и регулировочной арматурой обязательной для каждого отвода. Краны имеют только два положения включено и выключено, а запорная арматура дает возможность изменять интенсивность потока. Многие потребители считают второй вариант наиболее удобным. Самые навороченные модели оборудуются механическими или электронными датчиками и могут быть установлены на систему отопления и горячего водоснабжения.

В случае наличия в доме более 4-х приборов сантехники, несколько коллекторов соединяются вместе. Очень удобно использовать такую разводку с возможностью оборудовать скрытый водопровод. Гребенка позволяет стабилизировать поток воды и снизить риск прорыва водопровода.

Не меньшую пользу данный коллектор может принести при установке в отопительной системе. Исключается разница в температурном режиме помещений, а обогрев производится равномерно. Использование какого бы то ни было распределительного устройства не представляет опасности. Из-за отсутствия перепадов давления аварии с прорывами и затоплениями исключаются.

Где и как лучше установить гребенку?

Место, где должен будет монтироваться гребенка, лучше всего определять во время проектирования системы водопровода. Но чаще всего приходится монтировать в существующую схему. Главными критериями во время определения места являются:

- доступность для ремонта и монтажа;

- умеренная или низкая влажность;

- несущая стена, на которой можно закрепить гребёнку;

- дополнительное освещение с возможностью проводить работы в аварийном режиме.

Иногда гребенку вообще монтируют в отдельном помещении, либо специально для нее устанавливают специальные коллекторные шкафы.

Гребенки монтируются на горячий и холодный водопровод. Для того чтобы не возникало путаницы и для удобства эксплуатации, производители делают модели разных цветов(красного и синего).

Нюансы установки гребенки:

- Заниматься установкой должен специалист. Не обладая специализированными знаниями простой обыватель будет испытывать трудности во время монтажа.

- Для крепления устройства к монтажному шкафу или стене используют крепежные хомуты.

- Установка узла делается без дополнительного уплотнения.

- Для холодной и горячей воды монтируются отдельные коллекторы.

- В водопроводной схеме, данный узел монтируется после фильтра и редуктора давления.

- Распределительный коллектор в обязательном порядке комплектуется запорной арматурой (регулирующего и отсечного типа).

- В случае оснащения водопровода двухэтажного дома может возникнуть необходимость в циркуляционном насосе.

Монтаж делать следует только после того как составлена система разводки. Впоследствии рекомендуется учитывать возможную модернизацию системы. Для этого рекомендуется оставить в гребенке несколько свободных подключений, закрыв их заглушкой.

Как выбрать распределительный коллектор?

Перед приобретением коллектора рекомендуется с техническими параметрами разных моделей для оптимального выбора под вашу водопроводную систему.

Нюансы, учитываемые при выборе:

- давление в водопрводе;

- пропускные возможности гребенки;

- количество точек водозабора;

- монтаж на холодный или горячий водопровод;

- установка на горячий или холодный водопровод;

- возможность подключения дополнительной точки.

Не меньше внимания нужно уделить материалу, из которого сделан коллектор:

- бронза;

- латунь;

- нержавеющая сталь;

- титан;

- чугун и др.

Предпочитаемыми материалами являются бронза или латунная медь из-за того что на них почти что не накапливаются осадки которые способны спровоцировать коррозию.

Как сделать коллектор своими руками?

Хоть с экономической стороны это не совсем себя оправдывает, но при наличии нужного инструмента и запаса терпения можно изготовить полипропиленовую гребенку своими руками. Для этого потребуется:

- ножовка и паяльник для полипропилена;

- куски полипропиленовой трубы рехау диаметра 25 и 32 мм;

- тройники 32×25х32;

- заглушки под 32-ой диаметр;

- муфты с резьбой внутри 32:1 дюйм и 25:34;

- муфты с резьбой снаружи 25:34;

- герметик;

- шаровые краны;

- воздухоудалитель.

Можно не использовать воздухоудалитель. Но обязательно нужно оставить место с обоих концов для подключения в будущем к коллектору водоснабжения дополнительных устройств. Во время сварочных работ очень важно визуально проверять качество швов, чтобы не допустить полностью заваренных элементов.

Сантехнические распределительные гребенки с кранами – особенности и применение

Параллельное подключение сантехнических приборов при помощи специального распределительного коллектора (сантехнической гребенки) делает их эксплуатацию более удобной. Кроме того, данный способ разводки позволяет сконцентрировать подключения всех приборов в одном месте, но при этом сохранить их независимость друг от друга.

Ниже мы подробно рассмотрим, что представляет собой сантехническая гребенка и особенности ее использования.

Особенности распределительного коллектора

Устройство

На сегодняшний день гребенки для воды с кранами применяются не только для совокупного подключения сантехнических приборов, но и таких систем как теплый пол, а также бассейнов, декоративных фонтанов и пр. Кроме того, благодаря отличным гидравлическим показателям этих устройств, они широко применяются на различных производствах.

Внешне сантехническая гребенка имеет вид трубки, которая содержит один ввод и несколько выводов, в результате чего напоминает гребенку. Отсюда и такое ее название. Принцип работы устройства предельно простой – под действием давления вода проникает в разводку, откуда далее распространяется по отводам.

Каждый отвод оборудован запорным механизмом, который бывает двух типов:

| Традиционный кран гребенка | Имеет только два рабочих положения, т.е. открыто/закрыто. |

| Распределительная арматура | Позволяет не только открывать и закрывать проход, но и регулировать интенсивность потока. |

Надо сказать, что с практической точки зрения предпочтителен второй вариант. Однако, следует учитывать, что запорная арматура первого типа более надежная.

Использование двух распределителей

Обратите внимание! Инструкция по использованию коллектора, предполагает независимое подключение для холодной и горячей воды. Для удобства эксплуатации, устройства выполняют в красном и синем цвете.

В настоящее время в продаже имеется три вида гребенок — на 4, 3 и 2 отвода. В тех случаях, когда нужно подключить, к примеру, 5 устройств, следует использовать два коллектора на 3 и 2 овода, которые между собой соединяются.

Закрепленные на стене распределители

Следует отметить, что конструкция таких коллекторов разработана с учетом различных нюансов. В частности, они имеют крепежные хомуты, которые позволяют осуществлять их установку в монтажном шкафу либо просто на стене. Кроме того, предусмотрена возможность подключать счетчики центрального отопления.

Разновидности коллекторов

Для разных случаев предполагается применение разных моделей гребенок. К примеру, распределители для отопления обладают специальной гидравлической увязкой, которая существенно упрощает централизованное управление.

Схема устройства распределительного шкафа с коллекторами-гребенками

Для отопительных систем, где применяется отдельно радиаторная система и теплый пол, используют коллекторы, которые позволяют не только обеспечить равномерный нагрев приборов, но и контролировать, а также регулировать некоторые технические параметры.

Кроме того, различия между коллекторами заключаются в материале, из которого выполнен корпус.

Чаще всего разводки выполняют из:

- Чугуна;

- Бронзы;

- Латуни;

- Нержавеющей стали;

- Титана и пр.

Оптимальным решением является бронзовый или латунный коллектор, так как на этом материале практически не оседает осадок.

Распределители для системы теплого пола

Достоинства

По сравнению с тройниковыми и последовательными способами подключения устройств, сантехническая гребенка с кранами обладает следующими достоинствами:

- Стабилизирует давление в трубопроводе.

- При ее использовании отсутствуют температурные перепады при работе нескольких отопительных приборов одновременно, так как все они подключаются параллельно.

- Обеспечивает автономность каждого подключения, благодаря чему при возникновении необходимости, можно заблокировать своими руками определенную ветку, не нарушая при этом функционирование остальной системы.

- Предоставляет возможность обустройства скрытого трубопровода.

- Отличается безопасностью и простотой эксплуатации.

- Возможность контролировать и изменять технические параметры подключенных систем, к примеру, у разводок теплого пола.

- Невысокая цена устройства.

На фото — латунный распределитель

Недостатки

Среди минусов использования системы можно выделить:

- Дороговизна подключения систем подобным образом, так как требуется большее количество труб и фитингов.

- При подключении большого количества приборов требуется использование нескольких приборов.

- Громоздкость системы, особенно, если применяется несколько коллекторов.

Обратите внимание! Чтобы коллектор нормально функционировал, специалисты рекомендуют дополнительно использовать такие устройства как фильтры, барометры, счётчики и пр. Если в некоторых из них может и не быть необходимости, то фильтры и редукторы давления необходимы в любом случае.

Вот, пожалуй, и все основные моменты, которые следует знать о коллекторах-гребенках, чтобы принять решение об их применении, при прокладке коммуникаций в жилье.

Вывод

Коллекторы типа гребенки являются отличным способом реализации разводки для различных сантехнических приборов. Однако, следует иметь в виду, что такое подключение влечет за собой дополнительные затраты.

Из видео в этой статье можно получить дополнительную некоторую информацию по обозначенной тематике.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен

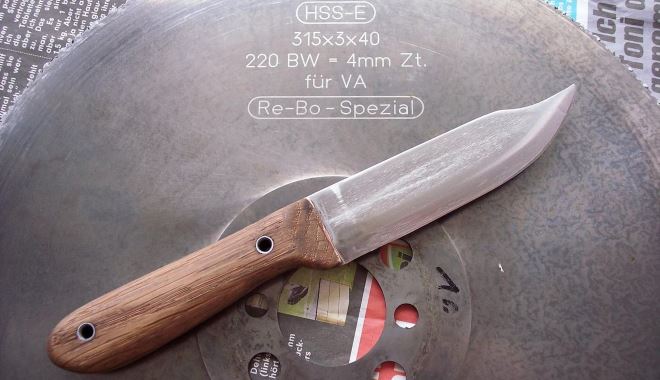

HSS-стали — особенности, марки, обозначения, расшифровка

Аббревиатурой HSS, составленной из начальных букв английских слов High Speed Steel, обозначается целая группа сталей, относящихся к категории быстрорежущих. Из сталей данного типа изготавливаются фрезы, метчики, плашки для нарезания резьбы. Значительно реже такой материал применяют для производства ножовочных полотен и ножей.

Сплавы категории HSS относятся к высокоуглеродистым сталям, в отдельных марках которых может содержаться значительное количество вольфрама. Твердость инструмента, изготовленного из сталей данного типа, может находиться в интервале 62–64 единицы по шкале HRC.

Концевая фреза, изготовленная из стали HSS-Co8 способна обрабатывать материал с пределом прочности до 1100Н/мм 2

Инструменты из сталей HSS, если сравнивать их с твердосплавными, отличаются более доступной стоимостью и более высокой прочностью, что позволяет успешно применять их для прерывистого резания. Между тем выполнять обработку с их помощью допускается на более низких скоростях резания, если сравнивать с твердосплавными сверлами.

Состав быстрорежущих сталей, которые зарубежные производители называют сплавами категории HSS, постоянно совершенствовался. Так, с конца XIX века в такие стали начали добавлять значительное количество вольфрама (до 18%), а с 1912 года в данных сплавах стал появляться кобальт. И только в 1930 году в состав HSS-сталей включили молибден.

Основные характеристики и марки

В зависимости от своего состава HSS-стали делятся на три категории:

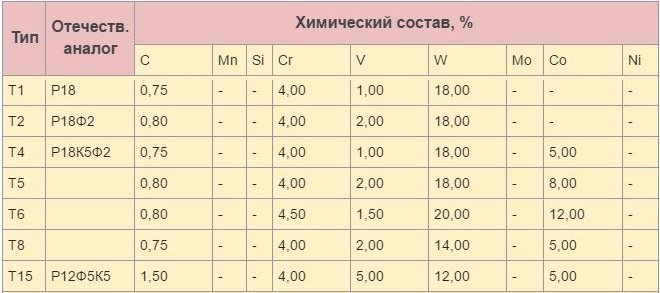

- с повышенным содержанием вольфрама (Т);

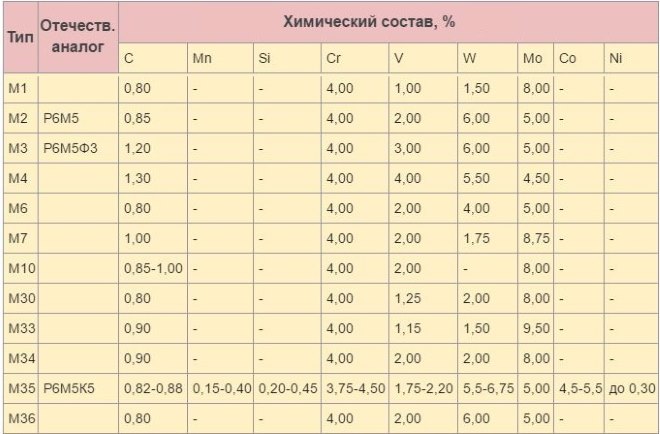

- молибденовые (М);

- высоколегированной группы.

Химический состав вольфрамовых HSS сталей

Из-за дороговизны и нехватки вольфрама стали с его повышенным содержанием в наше время применяются достаточно редко. Наиболее распространенными сталями данной группы являются сплав общего назначения Т1 и содержащий ванадий и кобальт стальной сплав Т15. Последний используется, в частности, для изготовления изделий, которые должны отличаться высокой устойчивостью к износу и высоким температурам.

Химический состав молибденовых HSS сталей

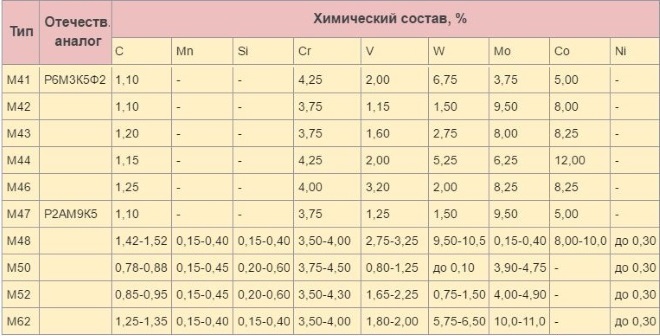

Более распространены стали HSS молибденовой группы, в которых также могут содержаться вольфрам и кобальт. Быстрорежущие стали молибденовой группы, в составе которых присутствует значительное количество ванадия и углерода, устойчивы к абразивному изнашиванию. Для изготовления изделий, которые должны сохранять высокую твердость даже при высоких температурах, применяют молибденовые стальные сплавы, начиная от марки М41. В производстве инструментов, эксплуатируемых в холодных условиях и обладающих высокой ударной вязкостью, также используют стальные сплавы молибденовой группы, подвергая их специальной термической обработке.

Химический состав высоколегированных HSS сталей

Выбирая инструменты из HSS-сталей молибденовой группы, следует учитывать характеристики отдельных марок таких стальных сплавов.

Из стали данной марки изготавливают HSS-сверла широкого применения. Сверла HSS из сплава марки М1 отличаются большей гибкостью и меньшей восприимчивостью к ударным нагрузкам, но уровень их красностойкости меньше, чем у инструментов, выполненных из стали М2.

Это наиболее распространенный материал, из которого изготавливают инструменты различного назначения. Изделия из HSS-стали данной марки, используемые для выполнения высокопроизводительных машинных работ, отличаются высокой красностойкостью, параметры их режущих кромок сохраняются дольше, чем у инструментов из быстрорежущих сталей других марок.

Данный сплав используется для производства мощных сверл, от которых требуется не только высокая гибкость, но и исключительная надежность. С помощью сверл по металлу HSS, изготовленных из сплава данной марки, выполняют отверстия в твердом и толстолистовом материале.

Это материал, используемый для изготовления сверл, работающих в комплекте с портативным оборудованием. В данных условиях поломка инструмента по причине его значительного изгиба является достаточно актуальной проблемой. Сверло HSS из стального сплава М50 не обладает такой красностойкостью, как инструменты из быстрорежущих сталей других марок.

Данный сплав, который также обозначается как HSSE, за счет повышенного содержания кобальта отличается более высокой красностойкостью, чем быстрорежущая сталь марки М2. Между тем повышенное содержание данного элемента в составе стали HSSE снижает ее устойчивость к ударным нагрузкам.

Это сталь, в составе которой содержится максимальное количество кобальта, поэтому ее часто называют Super Cobalt. Инструменты из HSS-стали данной марки отличаются не только высокой красностойкостью, но и исключительной устойчивостью к истиранию. Благодаря таким характеристикам сталь данной марки успешно используется для производства инструментов, при помощи которых необходимо выполнять обработку вязких и сложных материалов.

Содержание вольфрама в составе HSS-сталей позволяет наделить изделия, которые из них изготовлены, красностойкостью.

Заключается это качество в том, что режущая кромка инструмента сохраняет свою твердость даже при температуре красного каления – 530°. Еще более высокой красностойкостью (а также повышенной износостойкостью) обладают быстрорежущие стальные сплавы, в химическом составе которых содержится кобальт (HSS Co). Режущие кромки сверл HSS категории Co способны сохранять свою твердость при более высоких температурах.

Условные обозначения

Расшифровка химического состава сталей, относящихся к категории HSS, затруднена, так как в их обозначении не содержится никаких подробных данных. Как правило, в каталогах на инструмент, изготовленный из сталей данной категории, есть информация о материалах, для обработки которых его можно использовать. Чтобы относительно точно определить химический состав HSS-сталей, необходимо использовать специальное оборудование или решать этот вопрос опытным путем.

Скорее всего, это немецкий аналог быстрорежущей стали HSS М2

Лучше разбираться в характеристиках и материале изготовления инструмента, на который нанесена маркировка HSS, помогает знание следующих данных.

К такой аббревиатуре часто добавляется буква R. Это сверла, отличающиеся наименьшей стойкостью. Они проходят роликовую прокатку и термическую обработку.

Это обозначение наносится на сверла, режущая часть которых подвергается шлифовке при помощи боразона (CBN). Инструменты HSS G являются наиболее распространенными, их отличает повышенная стойкость. Кроме того, сверло по металлу, на которое нанесено такое обозначение, создает наименьшее биение при выполнении обработки с его помощью.

HSS c литерой E

Это обозначение указывает на то, что в составе материала изготовления изделия содержится кобальт. Инструмент с обозначением HSSE оптимально походит для обработки сложных материалов, а также материалов, отличающихся высокой вязкостью. Как уже говорилось выше, аналогом обозначения HSSE является маркировка М35. Существуют и международные аналоги обозначения HSSE (HSS-Co5 и HSS-Co8), по которым можно точно определить, какое количество кобальта содержится в стальном сплаве.

Сталь этой марки чрезвычайно трудно режется болгаркой

Данное обозначение указывает на то, что на поверхность инструмента нанесено напыление из нитрида титана. За счет этого повышается как твердость поверхностного слоя изделия (приблизительно на 2300 HV), так и его термостойкость (до 600°).

На поверхность инструмента с таким обозначением нанесено напыление из нитрида титана, легированного алюминием. Твердость поверхностного слоя такого сверла благодаря этому покрытию повышается примерно на 3000 HV, а термическая стойкость – на 900°.

Изделия с таким обозначением можно использовать для обработки нержавеющей стали. На их поверхность меньше налипает стружка, поэтому они реже ломаются и обеспечивают высокое качество обработки.

Нередко можно встретить инструменты с обозначением HSS 4241, которые используются преимущественно для обработки изделий из древесины, пластика и алюминия. Что касается обозначения Super HSS, то каждый производитель вкладывает в него свои представления о качестве инструмента.

На видео показан тест ножа из стали марки HSS W18.

Что такое сверла HSS и их характеристики? Разновидности и советы по выбору.

Что такое сталь HSS

Аббревиатура HSS образована от английского High Speed Steel — «быстрорежущая сталь». Ее применяют при производстве различного инструмента для работы с металлическими изделиями. Для изготовления применяют классический метод разливки в слитки с последующей прокаткой и проковкой. Также используют порошковой метод — распыление азотом струи жидкой стали.

HSS-сплавы принадлежат группе с высоким содержанием углерода, некоторые марки которой содержат вольфрам в определенном количестве. Твердость изготовленных инструментов из данного материала соответствует 62-64 единицам по шкале HRC.

Изделия из быстрорежущей стали обладают повышенной прочностью и находятся в доступном ценовом сегменте.

Чем отличаются HSS-сверла от твердосплавных моделей

В первую очередь, HSS-сверла отличаются от твердосплавных по технологии изготовления материала.

- Быстрорежущую сталь получают путем добавления в углеродистую сталь вольфрама, хрома, молибдена и иных компонентов. Материал HSS-сверл обладает высокой прочностью.

- Твердый сплав — это композитный материал, изготовленный по технологии порошковой металлургии. Он состоит из частиц микронного размера. Основной компонент — карбид вольфрама. К дополнительным относятся карбид титана, карбид тантала и пр.

Твердосплавные инструменты от HSS-сверл отличаются более высокими твердостью и термостойкостью. Однако твердые сплавы имеют меньшую прочность. Они боятся вибраций и силовых нагрузок. Это не позволяет использовать твердосплавные сверла для прерывистой обработки заготовок на высоких скоростях.

Из-за сложной технологии изготовления твердосплавные инструменты стоят дорого. Цены на сверла из быстрорежущей стали значительно ниже.

Классификация по размеру

Чтобы выбрать самое лучшее сверло и при этом не переплачивать, достаточно знать на какие размеры по длине принято разделять данные изделия. Если при сверлении металла не требуется изготовление глубоких отверстий, то приобретение слишком длинных моделей приведёт к перерасходу денежных средств.

Классифицировать свёрла по длине принято следующим образом:

- Короткие, длиной 20-131 мм. Диаметры инструмента находятся в пределах 0,3-20 мм.

- Удлинённые, длина составляет 19-205 мм, а диаметр — 0,3-20 мм.

- Длинная серия диаметром 1-20 мм и длиной 56-254 мм.

При выполнении сверлильных работ различной глубины следует подбирать инструмент максимально подходящий для выполнения конкретной задачи.

Химический состав и характеристики

В зависимости от легирующих элементов стали HSS делятся на три основных группы:

- Т – с высоким содержанием вольфрама.

- М – для легирования использован молибден.

- Высоколегированная группа.

Аналогами отечественных марок стали являются Р18, Р6М5 и другие сплавы Р, широко применяемые для изготовления инструментов.

HSS-стали с высоким содержанием вольфрама применяются редко по причине высокой стоимости. Наибольшее применение получили марки Т1 и Т15, первый относится к сплавам общего назначения, второй, помимо вольфрама, содержит ванадий и кобальт, что обеспечивает высокую стойкость к износу и работе в высокотемпературном режиме.

Стали группы М более доступны по цене и, соответственно, более распространены в современной металлообработке. Помимо молибдена, для легирования может использоваться ванадий, кобальт и вольфрам, что обеспечивает высокую стойкость к абразивному износу. При изготовлении инструментов с высокими требованиями к температурной стойкости используют марки стали начиная с М41.

Горячая твердость

При использовании режущих приспособлений в процессе работы происходит постоянное выделение тепла, при этом около 80% тратится на разогрев инструмента. Температура режущей кромки повышается и происходит отпуск материала, что влечет за собой понижение его твердости. Тем не менее быстрорежущая сталь сохраняет свои показатели даже при нагреве до 500-600оС.

Красностойкость

Показатель, учитывающий временной промежуток, в период которого сталь сможет выдержать повышенную температуру, не меняя своих эксплуатационных характеристик. Завышенный показатель трения приводит к разогреву металла, от чего происходят изменения в кристаллической решетке. В результате некоторые свойства быстрорежущей стали существенно меняются.

Сопротивление разрушению

Материал, который применяют для изготовления режущего инструмента, должен обладать высокими механическими свойствами — сопротивлением хрупкому разрушению. Высокая прочность сплава обеспечивает режущему приспособлению стойкость к большому усилию, подаче и глубине резания, что в свою очередь приводит к повышению производительности процесса.

Условные обозначения и маркировка HSS-сталей

Узнать подробнее о материале, из которого выполнена оснастка, поможет существующая на нем маркировка. Выделяют несколько разновидностей:

- HSS или HSS R. Сверла этого типа считаются самыми неустойчивыми к повреждениям.

- HSS G. Режущая часть оснастки проходит дополнительную шлифовку боразоном. Продукция отличаются повышенной прочностью. Практически не создают биение в процессе работы.

- HSS E. Содержит в составе кобальт. Аналоги: M35 и HSS-Co. Идеальна для высверливания сложных заготовок и элементов.

- HSS G TiN. Имеет покрытие из нитрида титана. Отличается повышенной прочностью и термостойкостью.

- HSS G TiAIN. Покрытие из нитрида титана дополнительно легированно алюминием. Подобный подход дает возможность увеличить термическую стойкость до 900 градусов.

- HSS E VAP. Продукция из этого сплава прекрасно подходит для работы с нержавеющей сталью.

Виды HSS-сталей

HSS-стали бывают трех категорий:

- вольфрамовые (Т1-Т15);

- молибденовые (М1-М36);

- высоколегированные (М41-М62).

Стали, относящиеся к вольфрамовой группе, в наше время не популярны в связи с завышенной стоимостью вольфрама.

Чаще всего применяют марку Т1 и сплав с добавлением кобальта и ванадия Т15. Сталь Т15 используют для производства инструмента, который нужен для работы при высоких температурах и повышенном износе.

Вольфрамовые стали

Не самая популярная разновидность. Связано это с тем, что вольфрам встречается достаточно редко и стоит дорого. Самые распространенные марки вольфрамовой стали Т1 и Т15. Второй содержит кобальт и ванадий, поэтому подходят для выпуска принадлежностей, к которым выдвигаются повышенные требования прочности и устойчивости к высоким температурам.

Молибденовые HSS-сверла

Основной легирующий компонент сталей этой группы — молибден. Также в разных количествах могут содержаться:

- вольфрам,

- кобальт;

- ванадий;

- углерод;

- и иные компоненты.

Самое широкое распространение получили HSS-сверла, изготовленные из следующих типов молибденовых быстрорежущих сталей.

- M1. Из стали данной марки (8 % молибдена) производят инструменты общего назначения. Такие HSS-сверла отличаются высокими гибкостью и стойкостью к ударным нагрузкам. Красностойкость ниже, чем у аналогов.

- M2 (отечественный аналог — Р6М5). Это самый распространенный материал для производства HSS-сверл. Сплав содержит 6 % вольфрама и 5 % молибдена. Обладает сбалансированными прочностью, твердостью и теплостойкостью.

- M3 (отечественный аналог — Р6М5Ф3). Этот сплав также содержит 3 % ванадия. HSS-сверла из такой стали отличаются более низкой абразивной изнашиваемостью.

- M7. Основные легирующие компоненты — молибден (8,75 %), ванадий (2 %) и вольфрам (1,75 %). Сверла, изготовленные из этой HSS-стали, применяют для сверления твердых и толстолистовых металлов.

- M35 (отечественный аналог — Р6М5К5). Кроме вольфрама молибдена и ванадия данный сплав содержит кобальт (5 %), а также в небольших количествах марганец, кремний и никель. Преимущества этого материала — хорошая вязкость, отличная шлифуемость, тепло- и износостойкость. HSS-сверла, изготовленные из данного сплава, применяют при обработке заготовок из улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

Высоколегированные HSS-сверла

Для производства высоколегированных HSS-сверл (обладающих высокой ударной вязкостью и эксплуатируемых в холодных условиях), используют сплавы молибденовой группы, которые подвергают специальной термической обработке.

- M47 (отечественный аналог — Р2АМ9К5). В больших количествах содержит молибден (9 %) и кобальт (4,7–5,2 %). Сплав имеет повышенную склонность к обезуглероживанию и перегреву при закалке. Шлифуемость — низкая. HSS-сверла из этого сплава применяют для обработки заготовок из улучшенных легированных и нержавеющих сталей.

- M42. Содержит большое количество кобальта и молибдена (8 и 9,5 %, соответственно). HSS-сверла, изготовленные из этого сплава, отличаются повышенными красностойкостью и устойчивостью к истиранию. Такие инструменты применяют при обработке вязких и сложных металлов.

Особенности термической обработки

Результатом высокотемпературной обработки быстрорежущих сталей становится изменение структуры материала для получения определенных физико-механических свойств, требуемых при работе с данным инструментом.

Отжиг

HSS-сталь после процесса прокатки и ковки приобретает повышенную твердость и внутреннее напряжение. В связи с этим заготовки предварительно подвергаются отжигу. Отжиг снимает внутреннее напряжение материала, улучшает обрабатываемость и подготавливает ее для закалки.

Процесс отжига происходит при температуре около 850-900оС. Тем не менее следует опасаться излишнего повышения температуры и длительности выдержки, потому что сталь при этом может получить повышенную твердость. В связи с пониженной теплопроводностью сплава нагрев осуществляется медленно и равномерно.

Изделия загружают в печь при температуре 200-300оС, при этом увеличивают последующий нагрев со скоростью 150-200о/час. Процесс оканчивается медленным охлаждением: сначала в печи до 650оС, а затем до комнатной температуры на открытом воздухе.

Для защиты от обезуглероживания отжиг производят в закрытых ящиках с нейтральной средой.

Машиностроительные заводы небольшое количество заготовок подвергают изотермическому отжигу. Их нагревают до 880-900оС короткое время, а затем переносят в печь с температурой не выше 720-730оС на 2-3 часа. Для защиты от появления излишних внутренних напряжений заготовки охлаждают в печи до 400-450оС, а затем оставляют на открытом воздухе.

Обычный отжиг длится дольше, чем изотермический процесс. В последующем заготовки проходят механическую обработку, а затем инструмент подвергается окончательному процессу термической обработки — закалке и отпуску.

Закалка

Инструменты, выполненные из быстрорежущей стали, подвергаются закаливанию при температурах свыше 1300оС. После процесса закалки происходит многократный отпуск при 550-560оС. Такая температура необходима для растворения в аустените большого количества карбидов для получения высоколегированного аустенита.

При дальнейшем охлаждении получается высоколегированный мартенсит, который содержит большое количество вольфрама, ванадия и хрома. Мартенсит не распадается во время нагрева до 600оС, что придает быстрорежущей стали красностойкость.

Для получения высоких показателей красностойкости температура во время закалки должна быть очень высокой. Однако есть предел, при повышении которого в быстрорежущей стали начинается быстрый рост зерна и происходит оплавление.

Отпуск

Закаленная быстрорежущая сталь в обязательном порядке проходит процесс отпуска. При температуре 550-560оС проводится многократный процесс с промежутками по 1 часу. Цель отпуска заключается в превращении аустенита в мартенсит. Быстрорежущая сталь проходит два внутренних процесса:

- При нагревании и последующем отпуске из остаточного аустенита выделяется измельченный карбид. Вследствие чего легирование аустенита понижается, что способствует легкому превращению в мартенсит.

- Во время охлаждения при 100-200оС получается мартенсит. При этом также снимается внутреннее напряжение, возникшее при закалке.

В наше время чаще всего на заводах применяют процесс ускоренного отпуска стали, который проходит при повышенных температурах.

Особенности работы сверлами HSS

При выполнении операции сверления таким сверлом необходимо соблюдать режимы резания и технологию выполнения работ.

Основные требования следующие:

- правильно подбирать тип и диаметр в соответствии с обрабатываемым металлом;

- грамотно подбирать режимы сверления (обороты шпинделя, скорость резки);

- устанавливать под углом 90° к поверхности металла;

- не бить о поверхность металла при его заходе;

- применять охлаждающие жидкости и среды только те, которые рекомендует производитель;

- использовать оборудование и инструмент, который имеет соответствующее приспособление для установки сверла.

На видео рассказывается о работе с некоторыми типами инструмента:

Улучшение характеристики изделий из HSS-сталей

Для придания твердости материала, стойкости к износу и устойчивости к коррозии поверхность инструментов подвергают дополнительной обработке. К таким методам относятся:

- Азотирование. Насыщение азотом слоя поверхности проводится в газовой среде, которая состоит из 80% азота и 20% аммиака или на 100% из аммиака. Технологический процесс длится от 10 до 40 минут при температуре 500-600оС и приводит к укреплению поверхностной оболочки.

- Цианирование. Насыщение осуществляется в жидкой или газовой среде, состоящей из химического элемента — цинка. Процесс высокотемпературного цианирования длится от 5 до 45 минут при температуре 800-900оС. Низкотемпературный процесс происходит при 500-600оС и обеспечивает износостойкость и высокую твердость инструменту.

- Сульфидирование. Насыщение поверхностей стальных изделий серой осуществляется при 550-600оС путем нагревания в серноазотистых солях в течение 2-3 часов. В результате процесса повышается износоустойчивость стальных изделий.

Суть химико-термической обработки заключается в проникновении различных химических элементов в атомную кристаллическую решетку железа при нагревании деталей из стали в среде, насыщенной необходимыми элементами.

Быстрорежущие легированные стали предназначены для производства металлорежущего инструмента, который используют при работе на высоких скоростях. HSS-сплавы отличаются способностью сохранения износостойкости и сопротивляемости к разрушению при повышенных температурах. Добавление в состав стали молибдена, вольфрама, кобальта и ванадия обеспечивает красностойкость и горячую твердость.

Область применения быстрорежущих сталей

Состав материала определяет область применения и рабочие характеристики. Инструменты, изготовленные из данного металла, способны выдержать длительную эксплуатацию.

- для изготовления сверл со сложной формой и конструкцией, получаемой с помощью литья;

- при производстве режущей кромки резцов для повышения износостойкости;

- для формирования напаек режущего инструмента;

- для изготовления фрез, зенкеров, метчиков, плашек, ножей или пильных полотен.

Советы по выбору

Чтобы выбрать нужное сверло, необходимо обратить внимание на важные моменты.

- Изучить характеристики материала и возможности сверла, чтобы инструмент удовлетворял требованиям выполняемой работы.

- Посмотреть на цвет изделия. Он может говорить о том, как был обработан металл.

- стальной цвет показывает, что термообработка не производилась;

- желтый – металл обработан, устранено внутреннее напряжение в материале;

- ярко-золотой оттенок говорит о наличии нитрида титана, что повышает износостойкость;

- черный – металл обработан горячим паром.

- Изучить маркировку, чтобы узнать тип стали, диаметр, твердость.

- Узнать о производителе, проконсультироваться со специалистами.

- Изучить вопрос заточки инструмента.

Часто сверла продаются наборами, например, с различным диаметром. Вопрос приобретения такого инструмента требует понимания, для каких целей требуется сверло и как много вариантов может быть использовано.

Лучшие производители

Чтобы приобрести сверла и быть уверенным, что заявленные характеристики полностью соответствуют действительности, необходимо правильно выбрать производителя.

Фирмы, которые дорожат своей репутацией, не реализуют продукцию ненадлежащего качества. Поэтому при выборе свёрл по металлу следует отдавать предпочтения производителям, которые находятся на рынке длительное время.

Среди новичков, также могут быть достойные производители. Но чтобы узнать, что в продаже находится товар надлежащего качества необходимо совершить покупку, которая часто представляет собой «лотерею».

1. Bosch — изделия немецкой фирмы давно зарекомендовали себя только с положительной стороны. Несмотря на довольно высокую цену продукции, приобретая свёрла Bosch, можно не сомневаться в отменном качестве. Удобно и выгодно приобретать инструменты этой фирмы в комплекте.

Какой набор сверл не взять, в любом будет находиться только высочайшего качества изделия, которые прослужат многие годы, при условии правильного хранения и использования.

2. «Зубр» — отечественный производитель, продукция которого в соотношении цена-качество максимально оптимизирована. Приобрести продукцию этой фирмы можно как в единичном экземпляре, так и в виде набора. Последний вариант позволит существенно сэкономить денежные средства, несмотря на значительную стоимость комплекта.

3. Свёрла советского производства — эту категорию режущих инструментов, можно отнести к «вымирающему виду». При должном старании можно приобрести раритет, который отличается непревзойдёнными техническими характеристиками.

HSS-стали — особенности, марки, обозначения, расшифровка.

HSS (High Speed Steel) – это общее определение группы быстрорежущих сталей. HSS сталь применяется для изготовления большого количества различного режущего инструмента. Обычно, это свёрла, метчики, фрезы…. HSS стали являются высокоуглеродистыми и некоторые из них содержат большую долю вольфрама. Как правило, инструменты из HSS-стали имеют твердость 62-64 HRC. Основным преимуществом перед твердосплавными инструментами является прочность и более низкая стоимость инструментов. Поэтому HSS хорошо себя показывает при прерывистом резании. Ограничением применения HSS являются низкие скорости резания по сравнению с твердыми сплавами.

За рубежом, также как и у нас, в конце 19 века первыми стали применятся HSS стали с высоким содержанием вольфрама (18%). Первая запись об использовании в сталях кобальта появилась в Германии в 1912 году. Позже, в 1930 году, в США был введен молибден.

Характеристики HSS сталей

HSS стали делятся на три группы:

- Вольфрамовые (Т);

- Молибденовые (М);

- Высоколегированные быстрорежущие стали.

Стали вольфрамовой группы сегодня практически не применяются из-за высокой стоимости вольфрама и его дефицита. Самыми распространенными являются сталь общего назначения Т1 и сталь с ванадием и кобальтом T15. Т15 применяются для инструментов, работающих в условиях высоких температур и износа.

Стали молибденовой группы в качестве главного легирующего элемента имеют молибден, хотя некоторые содержат равное или даже большее количество вольфрама и кобальта. Стали с повышенным содержанием ванадия и углерода являются стойкими к абразивному износу. Серия сталей начиная от М41 характеризуется высокой твердостью при работе на высоких температурах (красностойкостью). Молибденовые стали применяются также при изготовлении инструментов, работающих в “холодных” уcусловиях – накатных плашек, вырезных штампов. В таких случаях HSS стали закаляют до более низких температур для повышения ударной вязкости.

• HSS (High Speed Steel) — обозначение HSS расшифровывается как “быстрорежущая сталь”.

Сталь с твердостью 62-65 HRC. По сравнению с HCS (high carbon steel) толщина металла у HSS меньше, а твердость значительно выше, в общем случае применимо ко всему классу быстрорежущих сталей. Но в большинстве случаев так обозначается самая массовая сталь HSS класса Р6М5 (M-2; 1.3343; Z85WDCV; HS 6-5-2; F-5613). Быстрорежущая сталь средней производительности, с точки зрения вязкости подходит для сверл по металу, фрез меньших диаметров и обработки материалов до прочности 900 МПа, для работы по материалам, таких как металл, алюминий и цветные металлы.

• HSSE ( общее обозначение для группы быстрорежущих сталей с содержанием кобальта, в которую входят HSS-E, HSS-Co5, HSS-Co8) — инструментальная быстрорежущая сталь, аналог Р6М5К5.

Сталь с твердостью 63-67 HRC, антикоррозионная и кислотостойкая сталь, высокопроизводительная быстрорежущая сталь с хорошей вязкостью, подходит прежде всего для инструментов более крупных диаметров и дисковых фрез, для работы по чугуну, алюминию, алюминиевым сплавам, меди, латуни и бронзе.

• HSS-G (аналог Р6М5) —Это обозначение наносится на сверла, режущая часть которых подвергается шлифовке при помощи боразона (CBN). Инструменты HSS G являются наиболее распространенными, их отличает повышенная стойкость. Кроме того, сверло по металлу, на которое нанесено такое обозначение, создает наименьшее биение при выполнении обработки с его помощью.

Сталь с твердостью 62-65 HRC. Сверла, полученные методом шлифования, лучше чем инструмент HSS, полученный методом прокатки.

Применение: сталь, легированная и углеродистая литая сталь (прочность; до 900 Н/мм2), серый, ковкий чугун, чугун со сфероидальными выделениями графита, сталь литая под давлением, мельхиор, графит, алюминиевые сплавы, латунь и бронза.

• HSS-G TiN — сталь инструментальная быстрорежущая, покрытие титан-нитридом.

Благодаря этому покрытию (TiN), защищающему инструмент от износа, твердость поверхности повышается примерно на 2300 HV, а термостойкость; до 600°С.

Применение: углеродитсая и легированная сталь (при прочности до 1200 Н/мм2), легированная сталь с высоким содержанием хрома, а также сталь V2A, V4A, антикоррозионная и кислотостойкая сталь. Предназначено для обработки стали, бронзы, медно-никелевых сплавов, графита, титана, титановых сплавов, чугуна, алюминия, алюминиевых сплавов, меди, латуни. Титановое напыление снижает перегрев и улучшает вывод стружки.

• HSS-G TiAlN — сталь инструментальная быстрорежущая, покрытие титан-алюминием-нитридом, G (Grinding); шлифованная.

Благодаря этому покрытию (TiAlN), защищающему инструмент от износа, твердость поверхности повышается примерно на 2300 HV, а термостойкость; до 600°С

Применение: углеродистая и легированная сталь (при прочности до 1200 Н/мм2), легированная сталь с высоким содержанием хрома, а также сталь V2A, V4A, антикоррозионная и кислотостойкая сталь, титан, титановые сплавы, чугун, алюминий, алюминиевые сплавы, медь, латунь и бронза.

• HSS-Co 5% — высокопроизводительная быстрорежущая сталь.

Другие варианты обозначения: HSCO, Co5%, S 6-5-2-5, 1.3243, Z 90 WDCV 06-05-04-02, HS 6-5-2-5, BM 35. Сталь с хорошей вязкостью обработки материалов до прочности 1200 МПа. По своим свойствам сталь HSS-Co5% находится между Р6М5К5 и Р9 (ближе к Р9), что позволят рекомендовать ее, как замену Р9.

• HSS-Co 8% — высокопроизводительная быстрорежущая сталь с высоким содержаниме кобальта.

Сталь с твердостью 63-68HRC, другие варианты обозначения: Co8, Co 8%, S 2-10-1-8, Z 110 DKCWv 09-08-04-02-01, HS 2-9-1-8, BM 42, M42. По своим свойствам сталь HSS-Co 8% находится между Р6М5К5 и Р18 (ближе к Р18), что позволят рекомендовать ее, как замену Р18. Высокое содержание кобальта способствует повышению красностойкости, что позволяет задавать более жесткие режимы резания. Высокопроизводительная сталь с хорошей вязкостью и отличной термостойкостью. Подходит прежде всего для фрезерования высокопрочных материалов, аустенитной стали, стали для горячей обработки давлением (горячее формование) и т.п.

• HSSE-PM — высокопроизводительная быстрорежущая сталь.

Cталь получена методами порошковой металлургии. Сталь имеет однородную структуру, которая проявляется более высокой размерной стойкостью и стойкостью режущей кромки инструмента. Подходит для обработки высокопрочных и труднообрабатываемых материалов, таких как, например, титан и его сплавы. Фрезы из этой стали стандартно поставляются с покрытием AlTiN.

☎ +375 (17) 337-39-15 Городской/ Факc ☎ +375 (17) 337-39-14