Обзор прозрачных смол для литья

На рынке существует 4 основных вида прозрачных смол для литья и их модификации: акриловая, эпоксидная, полиэфирная и полиуретановая. В этой статье мы рассмотрим свойства каждой из них и приведем сравнительную таблицу характеристик для удобства.

Важно:

Для каждой из смол характерно одно общее свойство и, соответственно, правило работы с ними: реакция, при которой происходит их отверждение — экзотермическая, то есть проходит с выделением тепла. Это значит, что перегрев смеси приведет к порче конечного изделия из-за таких эффектов как: закипание, помутнение, излишняя усадка и т.д. Таким образом, литье любой прозрачной смолы обязательно должно происходить с контролем температуры смеси.

Акриловая смола

Акриловое литье давно зарекомендовало себя на зарубежном рынке, но для российского — является новинкой и имеет кардинальные отличия от зарубежного аналога. Изделия из акрила изготавливают следующим образом: смешивают жидкую фазу акрила с акриловым порошком, благодаря имеющимся в составе инициаторам смесь начинает набухать и самоотверждаться. Для того, чтобы отверждение происходило равномерно и без пузырьков, заливку помещают в автоклав.

По своим физико-химическим свойствам, в том числе готового изделия, акриловая смола как российская, так и зарубежная, очень похожи: акриловая смола имеет свойство к быстрому испарению и резкий запах, что делает ее использование в домашних условиях невозможным. В неотвержденном виде акриловая смола имеет высокую химическую активность и может взаимодействовать со многими веществами. Например, она разъедает силиконы, растворяет оргстекло и полистирол, и другие материалы. Но при этом акриловая смола в жидкой и твердой фазе инертна к таким материалам как ПЭТ, полиэтилен, полипропилен и стекло, поэтому формы для литья рекомендуется изготавливать именно из них.

Важно отметить, что благодаря свойствам акрила, изделие из акриловой смолы шлифуется и полируется быстрее и легче всех остальных смол, а также это единственная смола на рынке, позволяющая сделать заливку абсолютно бесшовной.

Эпоксидная смола

Этот вид смол наиболее распространен в настоящее время для большинства заливок: эпоксидку можно встретить в ювелирном деле, у мебельщиков, в рекламном и сувенирном бизнесе, и еще много где. Популярность эпоксидной смолы объяснима: она абсолютно предсказуема, имеет слабый, почти незаметный запах, подходит для литья практически в любые, в том числе силиконовые формы.

Эпоксидная смола всегда поставляется в виде двух компонентов, как правило в соотношениях от 100:35 до 100:50. Эти пропорции выведены в заводских условиях и сбивать их для ускорения или замедления отверждения нельзя. При смешивании компонентов эпоксидной смолы прозрачная жидкость на время становится мутной, это свидетельствует о запуске реакции, мутность проходит в процессе размешивания. Процесс отверждения начинается сразу. Очень важно тщательно размешать компоненты между собой, иначе в готовом изделии будут видны разводы.

Эпоксидную смолу можно отверждать в автоклаве при давлении от 1 бара и выше: это сдавит излишние пузырьки воздуха, в том числе в подвнутренностях заливаемого предмета, поможет предотвратить закипание смолы на больших объемах.

Благодаря такому свойству эпоксидной смолы, как плавный набор плотности (равномерное загущение), в эпоксидную смолу через некоторое время после смешения компонентов можно добавить «тяжелые» наполнители, например, люминофор, термохром, глиттер и другие.

При заливке предмета в эпоксидную смолу используют следующую схему: сначала заливают первый слой, дожидаются его предварительного отверждения (достаточной густоты), помещают предмет и заливают оставшуюся часть. Из-за того, что две части смолы отверждаются в разное время, у эпоксидной смолы появляется характерный видимый шов между слоями, не критичный для некоторых видов изделий, например для столов-рек.

Полиэфирная смола

Полиэфирная смола, так же как и акриловая, имеет резкий запах и высокую химическую активность. В нее вводится два дополнительных компонента для отверждения: ускоритель и отвердитель, оба в очень малых и точных количествах. В зависимости от объема заливки и толщины слоя количества этих компонентов увеличивают или сокращают.

В отличии от других смол, полиэфирная смола не имеет высокой оптической прозрачности, это весьма заметно на больших объемах, но практически незаметно на малых. Также это самая твердая смола, поскольку в ее составе может отсутствовать пластификатор, что позволяет имитировать стекло.

Стоит также обратить внимание на то, что у полиэфирной смолы самая высокая скорость усадки, при заливке предмета в нее смола может лопнуть при отверждении. Применение автоклава крайне рекомендуется в режиме от 3 бар и выше. Кстати, температура смеси может достигать 200 градусов по Цельсию.

Но у полиэфирки есть и еще одно конкурентное преимущество: это самая быстрая смола по времени отверждения. Время изготовления полной заливки изделия может быть сокращено до нескольких часов, что особенно важно при горящих сроках, а это для нашего рынка — обычное дело.

На этом плюсы полиэфирной смолы не заканчиваются: у этой смолы самая демократичная цена, поэтому, если вы занимаетесь литьем профессионально, есть подготовленная оборудованная площадка для литья — ее всенепременно стоит попробовать в деле.

Полиуретановая смола

Это, пожалуй, самая неоднозначная смола из всех существующих. Во-первых, это самая дорогая смола. Ее не производят в России, что сказывается на стоимости и вообще наличии на складах.

Во-вторых, это и самая сложная в работе смола при заливке предметов в нее. Она наиболее критична к пузырькам и перегреву, даже с применением автоклава, без которого при работе с ней просто не обойтись. Ее реакция на заливаемый предмет часто непредсказуема, пористые предметы выделяют в нее воздух и изделие выбрасывается. С учетом стоимости смолы — процесс неприятный.

Для успешной шлифовки/полировки изделий из прозрачной полиуретановой смолы заливке необходимо постотверждение и полное охлаждение.

Тем не менее, по своей оптической прозрачности, отсутствию резкого запаха и очень низкой усадке полиуретановая смола может достойно конкурировать с остальными смолами.

Сравнительная таблица основных характеристик прозрачных смол

| Акрил | Эпоксид | Полиэфир | Полиуретан | |

| Прозрачность | +++ | ++ | + | +++ |

| Усадка | 15-20% | ±5% | 7-10% | ±2% |

| Совместимость с силиконом | нет | на основе платины | на основе олова | на основе платины |

| Запах | резкий | практически нет | резкий | практически нет |

| Время отверждения | 5 часов и выше | от 1 до 4 суток | 4 часа | от 4 до 48 часов |

| Стоимость | +++ | ++ | + | ++++ |

В завершение обзора хотелось бы особенно отметить, что, несмотря на заверения некоторых производителей, ни одна из смол в неотвержденном состоянии не является безопасной для человека, даже при отсутствии явного запаха. По нашему мнению, а также некоторых авторитетных источников, литьем необходимо заниматься только профессионально, с оборудованным по технике безопасности помещением с вытяжкой и фильтрами. Старайтесь избегать литья в доме, поберегите себя и близких.

Как правильно проводить заливку объекта прозрачной эпоксидной смолой

Смола, содержащая эпоксид, является прекрасным средством при производстве пола, глянцевых застилов, поверхностей столов.

Эпоксидная смола имеет хорошую стойкость к водному воздействию, а к тому же отличается отличной прочностью. Эти свойства достигаются путём ее застывания после взаимодействия с отвердителем.

Прозрачную эпоксидную смолу, предназначенную для заливки, легко обрабатывать. С помощью неё можно получить разнообразные прозрачные предметы, например, бесцветные напольные элементы, сувенирную продукцию и прочее.

Краткая характеристика средства

Эпоксид составляющая смола представляет собой олигомерный комплекс, имеющий в составе эпоксиды и формирующий сшитые полимеры с помощью специальных отвердителей.

Эпоксид составляющая смола представляет собой олигомерный комплекс, имеющий в составе эпоксиды и формирующий сшитые полимеры с помощью специальных отвердителей.

Выпускается, как правило, в виде эпоксидного состава, состоящего из двух компонентов в индивидуальных упаковках.

Первый компонент — это сама смола, второй — отвердитель. Смола представляет собой густую и тягуче образную, а отвердитель — жидкую аминовую или карбоновокислотную субстанцию.

Эпоксидный состав производят путём реакции поликонденсации эпихлоргидрина с бисфенолом А (эпоксидно-диановые), которые отличаются прозрачностью.

Смола, таким образом, получается бесцветной, полностью прозрачной, что позволяет ее применять для создания стеновых покрытий, полов, средства для литья.

Прозрачный компаунд не должен иметь желтых оттенков, мутных вкраплений даже после долгих лет применения. Смола — эпоксидка еще называется заливочным компаундом.

Отличительные черты эпоксидки и торговые марки

В результате реакции полимеризации эпоксидная смола быстро отвердевает. Именно это свойство позволяет применять ее для литья полов, создания форм для разнообразных вещей после размещения в них картин, рисунков.

В результате реакции полимеризации эпоксидная смола быстро отвердевает. Именно это свойство позволяет применять ее для литья полов, создания форм для разнообразных вещей после размещения в них картин, рисунков.

После процесса отливки получают необычный коллаж, а изображение получается как бы примороженным.

С помощью бесцветного компаунда делают разные объекты с трёхмерным эффектом (в форму кладут фигуры или другие разные вещи, получая объемные заливки).

В эпоксидном составе заливной смолы могут находиться специальные составляющие, которые будут придавать смеси необходимые свойства.

Например, при добавлении пластифицирующего компонента улучшаются эластические свойства, предотвращается крошение эпоксидного состава.

При правильно подобранном средстве конечный вариант заливочной поверхности прослужит долго без усадки и изменения начальной формы. Жидкая смола обладает хорошими текучими свойствами, которые предотвращают образование пузырей.

Объекты, получаемые с помощью заливки средством имеют такие отличительные особенности, как:

- наивысшие прочные свойства;

- безопасность для организма человека;

- устойчивость к действию ультрафиолетового света, водной среды, бытовой химии;

- не кристаллизуются при низких температурах;

- устойчивость к износам;

- обладают свойствами антистатика;

- устойчивость к высоким температурам.

Изделие, которое залили бесцветной эпоксидкой, выглядит как жидкий ледяной или стекло подобный предмет, чистый кристалл. В зависимости от вида и фирмы изготовителя средства эффект будет немного различаться.

Рассмотрим знаменитые марки смолистого состава

3DOpti. В комплекте имеется отвердитель. Выпускается в различных вариантах — 100 миллилитровые флакончики или ведра по 20 килограмм.

3DOpti. В комплекте имеется отвердитель. Выпускается в различных вариантах — 100 миллилитровые флакончики или ведра по 20 килограмм.

Может использоваться как герметизирующее вещество, но, как правило, применяют при изготовлении интерьерных объектов и авторских вещей.

Der 330. Основное назначение — наливные полы и использование в качестве растворов в строительной сфере. Применяют его еще в качестве клеевого средства. Magic Crystal-3D.

С помощью него можно создать трёхмерные глянцевые покрытия, также лежит в основе создания некоторых бижутерных объектов и вещей, имитирующих лёд.

Epoxy CR 100. С помощью него заливают пол, причём средство обладает способностью наполнять трещинки и ямки.

Кроме того, его используют еще как переходный слой при строительных работах. «Компаунд К-153». Достаточно популярен при выполнении ремонтных работ в электротехнической сфере и починки изделий, которые подвергаются вибрациям и ударным нагрузкам.

76 Crystal. Популярен при изготовлении пола с трехмерным эффектом. Является соединяющим элементом для цветного песка, поверхностей «песчаный ковер».

GoldGlass. Ввиду того, что выпускается в разнообразных вариантах (флакончики, баночки, шприцы) и объемах, отлично подходит для творческих работ. С помощью цветных пигментов заливочный компаунд может иметь разные цвета.

Выбор эпоксидного состава зависит от его принадлежности. Почти все прозрачные смолы могут применяться на пластиковых, металлических, стеклянных, деревянных, керамических материалах.

Где применяют заливочный компаунд

Бесцветный заливочный компаунд очень широко применяется в различных сферах. Основное применение — это изготовление заливных полов с определенными рисунками.

Широкое применение состав нашёл при производстве предметов интерьера, ювелирных и бижутерных предметов, сувенирных изделий, сантехнических составляющих, столешниц, рекламных изделий.

Прозрачная эпоксидка может пригодиться для получения мозаики, обливных предметов.

Используя фантазию, можно значительно расширить спектр применения эпоксидки. Она хорошо сочетается с деревянными, каменными изделиями, сушеными цветами, песком, декоративными камешками, зёрнами кофе.

Прекрасно будет смотреться ее сочетание с мерцающими в темноте люминофорами или блестками.

Можно создать нежное легкое свечение внутри столешницы, вмонтировав внутрь подсветку. Для эпоксидного компаунда существуют красящие элементы в виде маленьких частиц до 200 мкм. Они придают равномерный цвет, распределяясь однородно внутри материала.

Прозрачная смола нашла применение в гидроизоляционных и герметизирующих системах, в работах по уплотнению электротехники, как компоненты автомобильных составляющих, при изготовлении лодок, для пропитки стеклоткани, стекловолокна и матов, также для повышения теплоизолирующих свойств в домах, при армировании штукатурки.

Эпоксидка хорошо зарекомендовала себя как средство для грунтовки пористых предметов, а также стен и полов. Кроме того, она прекрасно защищает предметы, которые подвергаются действию химикатов и воды.

Как работают с прозрачным заливочным компаундом

Эпоксидку вполне можно использовать самостоятельно дома, используя ее как клей или ремонтируя с ее помощью разные объекты.

Тем не менее, ее инструкция по применению достаточно сложная. Получить сразу идеальную гладкую поверхность без тренировок невозможно.

Предварительное ознакомление с нюансами работы способствует получению поверхности без пузырьков, бугров, разводов масла и сколов. Не стоит тренироваться технологии литья на крупных по площади поверхностях.

Для этого требуется особое приготовление поверхности, отлично замешанная смола, равномерное нанесение по слоям.

Специалисты в области наливных полов раскатывают отдельно слои до процесса начала полимеризации. Они ходят на специальных шипованных элементах, которые не дают полу повредиться.

Для раскатки необходим особый валик с зубчиками (по виду как массажная расческа), и сам процесс достаточно сложный. Применение этой «расчёски» позволяет избежать образования воздушных пузырей внутри изделия.

Таким образом, выполнение подобной работы — нелегкое дело и не под силу многим неопытным мастерам.

Намного проще изготавливать мелкие детали с заливкой, например, сувенирные и этикетные продукции, изделия из природных материалов. Для этого следует иметь в наличии следующее:

- эпоксидка, отвердитель;

- специальная форма;

- красящие составы;

- палочка из дерева;

- посуда одноразовая.

Как правило, смешивают 100 г смолы с 40 мл затвердевающего состава. Но соотношение может зависеть от конкретной марки изготовился.

Средство смолы в упаковке нагревают в тёплой воде (60 С) в течение 10 мин. Далее перемещают его в одноразовую посуду и мешают около трёх минут.

Для того, чтобы по итогу работы получился отличный результат, стоит соблюдать следующие аспекты:

- микроклимат помещения (температурный режим 26-30 С, влажностный — до 55 процентов);

- чистота помещения (без пыли, грязи);

- не допускать прямого контакта прозрачной смолы с водой;

- устанавливать все поверхности строго в горизонтальное положение, чтобы по итогу работы получилось ровное покрытие;

- оставлять форму и не трогать ее строго до полного отвердевания;

- при заливке каждого слоя не допускать попадания на него пылевых частиц.

Этапы процесса следующие:

- согласно инструкции смешать эпоксидку с отвердителем в определенных объемах;

- вымешивать смесь около 15 минут плавными не быстрыми движениями;

- при образовании воздушных пузырей удалить их используя погружение в вакуум или нагревание с помощью горелки, но не более 60 С;

- образовавшиеся на смоле пузыри прокалывают острым тонким наконечником, можно налить незначительное количество спирта поверх смолы;

- дождаться полного высыхания.

Примерно через час можно судить о качестве заливки. В случае, если масса дала отслойку, то соотношение составляющих было выбрано неверное, так как их полностью оказалось разной.

Возможно к тому же появление разводов или пятен. Полное отвердевание продолжается до 2 суток.

Это зависит от фирмы изготовителя и слоевой толщи. Не стоит выполнять толщину больше 2 сантиметров, особенно неопытным мастерам. Малейшее прикосновение ещё не застывшей массы ведет к дефекту.

Можно ускорить процесс полимеризации путём перенесения массы в форме в сушильный шкаф с температурой 70 С. Но сделать это рекомендуется через пару часов и при температуре 25 С и больше. Уже через 8 ч изделие можно эксплуатировать.

Не стоит также применять количество компаунда больше 200 грамм в первый раз. Этот объём поможет сориентировать по времени отвердевания, порядку процесса и сможет вполне покрывать 1 слой. Время между покрытием каждого слоя должно быть больше 18 ч.

После этого наждачной бумагой мелко зернового вида обрабатывают слой и далее наносят следующий слой. Активную эксплуатацию такого изделия можно проводить не раньше чем через 5 дней.

Прозрачная смола сферы применения, нюансы и характеристики.

Прозрачная смола обладает великолепными эксплуатационными параметрами, причем сегодня она производится по современным и уникальным технологиям, гарантирующим ее применение в совершенно разных сферах деятельности. За счет этого спрос на этот материал регулярно увеличивается. Она неплохо применяется в строительстве, поскольку из нее получаются прочные прозрачные покрытия.

Она эффективно используется для создания долговечных и надежных наливных полов и 3D наливных полов, которые могут быть одноцветными или цветными. Из нее получаются прочные детали, используемые в разных видах производственных процессов.

Основные разновидности прозрачных смол

Прозрачные смолы формируются с применением разнообразных компонентов, в зависимости от которых определяются и ее основные параметры. В соответствии с этим выделяются:

• Эпоксидные смолы. Они являются отличной разновидностью материала, используемого для формирования бижутерии или даже создания наливного пола. При возведении разных сельскохозяйственных построек эта смола выступает в качестве промежуточного слоя пола.

К ее положительным свойствам относится быстрый процесс застывания, а при этом никаким образом не происходит потеря объема материала. В результате работ получается поверхность, которая напоминает стеклянное покрытие. Оно имеет повышенный показатель прочности и обладает непревзойденной устойчивостью перед воздействием влаги или ультрафиолета. При низких температурах не происходит процесс кристаллизации.

Эпоксидная смола может наноситься на разные основы, которые могут быть сделаны из металла, пластика, древесины или иных элементов. Материал, созданный на эпоксидной основе, считается оптимальным для формирования разных декоративных покрытий. Продается он как в жидком состоянии, так и в твердом. Если в состав добавляются отвердители, то происходит процесс полимеризации средства, поэтому получается вещество, не подвергающееся эффективной плавке. Оно может легко применяться в качестве полноценного герметика. Чаще всего используется этот материал для создания покрытий с 3D эффектом, а также прозрачных слоев.

• Акриловая смола. Она используется в тех же сферах, что и прозрачная эпоксидная смола, но при этом обладает некоторыми существенными отличиями. Из этого материала получается искусственный камень, создаются полимерные наливные полы, формируются ванны и иные сантехнические приборы, а также организуются разные водоемы, уплотнители и иные элементы.

К плюсам применения прозрачной акриловой смолы относится то, что она отличается великолепной устойчивостью перед многочисленными атмосферными воздействиями, к которым относится высокая влажность или регулярная и резкая смена температуры воздуха, непревзойденная прочность и отличная стойкость перед износом. Получаемые покрытия являются оптически прозрачными и привлекательными. Они будут устойчивы перед ультрафиолетом, поэтому не появляются неприятные желтые пятна и не меняется расцветка покрытия.

Прозрачная акриловая смола обладает стойкостью перед очень низкими температурами, поэтому не трескается и не теряет своих параметров при использовании снаружи. Обслуживание полученных покрытий будет очень простым, поскольку не возникает необходимость предоставлять какой-либо необычный и специфический уход, так как все загрязнения легко устраняются обычной мокрой тряпкой.

Все компоненты, применяемые на основе акриловой смолы, являются совершенно безопасными для людей.

• Полиэфирная смола. Она считается достаточно популярной в композитных сферах деятельности, поскольку эффективно используется для создания качественного и долговечного стеклопластика. В зависимости от характеристик материала определяются и сферы его применения. Смолы, предназначенные для общего использования, являются устойчивыми перед постоянным воздействием солнечных лучей, поэтому эффективно используются в процессе строительства судов, при тюнинге автомобилей или при ремонтных работах, связанных с разными транспортными средствами.

Прозрачные полиэфирные смолы обеспечивают создание полноценного искусственного камня, в котором могут присутствовать разнообразные наполнители. Также специальная разновидность смол применяется для создания разнообразных сантехнических приборов.

Процедура применения полиэфирной смолы

Этот вариант считается самым оптимальным и распространенным, причем он используется в разных сферах строительных и ремонтных работ.

Сам процесс применения материала заключается в следующем:

• для качественной полимеризации в состав прозрачной полиэфирной смолы вносится подходящий катализатор, обеспечивающий оптимальное затвердевание материала, поскольку гарантирует появление тепловой энергии, причем может для этого применяться и внешний источник получения данной энергии, но все остальные варианты являются сложными в использовании и дорогостоящими;

• количество катализатора обязательно соответствует той информации, которая указывается на упаковке самой смолы, поскольку иначе можно не добиться оптимального и эффективного использования материала;

• поскольку полученная смола в жидком состоянии очень быстро отвердевает, готовится небольшое ее количество за раз, поскольку иначе оставшаяся масса будет непригодной для применения;

• отвердитель добавляется в смолу постепенно, чтобы обеспечить его равномерное распределение по всей смеси, причем в это время важно регулярно перемешивать раствор, поскольку тогда в составе не будет лишних пузырьков воздуха;

• обычно в конце подготовки начинается формирование тепловой энергии, что говорит о готовности материала к использованию, а если нужно замедлить этот процесс, можно опустить емкость с раствором в холодную воду или поставить в морозилку;

• как только по консистенции смесь становится как желе, ее можно применять по назначению, причем использовать ее нужно в течение часа, поскольку иначе она застынет и будет непригодной для работы;

• смесь равномерно и в нужном количестве распределяется по подготовленной поверхности;

• далее она оставляется для полного и оптимального отвердевания, причем обычно этот процесс занимает около 3-х часов, но если производятся работы в помещении с повышенным показателем влажности, то время может быть увеличено;

• первые несколько дней после создания покрытие будет пластичным, поэтому необходимо оградить его от разных воздействий, поскольку оно будет легким на изгиб, поэтому простым хождением можно нарушить ровность основания.

Таким образом, прозрачные смолы широко представлены в разных видах, которые отличаются сферами применения в строительстве, параметрами и видом. Они используются в разных направлениях строительной деятельности и дизайне, и считаются легкими в применении.

Прозрачная смола: характеристика и предназначение

- Главная

- Статьи

- Смола для декоративных работ и ее применение

Смола для декоративных работ и ее применение

Популярные сегодня изделия из прозрачной, как слеза, эпоксидной смолы, сделали этот материал очень популярным. И многие думают, что для получения кристально чистого результата нужно взять прозрачную смолу, бесцветную, такой же отвердитель – и все будет замечательно. Но практика показывает, что все совсем не так, и в интернет-роликах никто не говорит о том, что неправильно подобранные составляющие могут вскипеть или пожелтеть, или же, в заливке образуются пузыри, или поверхность будет совсем не кристально-чистой. Почему так? Потому что подбор смол и отвердителей – работа для химиков-экспериментаторов. А для тех, кто просто хочет получить ожидаемый результат отливки или покрытия, есть готовые составы, которых великое множество. И для разных целей необходимо использовать разные составы, которые требуют разных условий применения.

Популярные сегодня изделия из прозрачной, как слеза, эпоксидной смолы, сделали этот материал очень популярным. И многие думают, что для получения кристально чистого результата нужно взять прозрачную смолу, бесцветную, такой же отвердитель – и все будет замечательно. Но практика показывает, что все совсем не так, и в интернет-роликах никто не говорит о том, что неправильно подобранные составляющие могут вскипеть или пожелтеть, или же, в заливке образуются пузыри, или поверхность будет совсем не кристально-чистой. Почему так? Потому что подбор смол и отвердителей – работа для химиков-экспериментаторов. А для тех, кто просто хочет получить ожидаемый результат отливки или покрытия, есть готовые составы, которых великое множество. И для разных целей необходимо использовать разные составы, которые требуют разных условий применения.

Что такое эпоксидная смола, и что означает «оптическая»

Эпоксидные компаунды — это двухкомпонентные композиции. Они состоят из эпоксидной смолы и отвердителя. Но и смола сама по себе содержит различные пеногасители, пластификаторы, отбеливатели, разбавители и еще целый список тех компонентов, которые обеспечивают веществу требуемые свойства.

Можно использовать просто чистую смолу и отвердитель, но в этом случае результат будет не всегда предсказуем, так как получившееся вещество, в разных условиях, будет вести себя по-разному. Поэтому-то и выпускают готовые составы, с добавками, для разных целей – свои. Теоретически, можно сделать любой состав, исходя из конкретных требований. На практике это тоже возможно, правда, встает вопрос стоимости такой композиции.

Обычная эпоксидная смола – это две густые субстанции, которые после смешивания отвердевают и превращаются в полимер с высокой прочностью. За счет отличной адгезии эпоксидная смола долгое время использовалась (и используется) в качестве клея, а также, в качестве компаунда. Но с точки зрения изготовления украшений и прочих декоративных изделий интересует ее «ювелирное» применение.

И для этих целей нужна особая, «ювелирная» или оптическая смола. Такие смолы стали очень популярными в последние годы, так как с их помощью можно сделать красивые украшения, оригинальные сувениры, мебель, канцтовары, и прочее, и прочее. В многочисленных публикациях много рассказывается о том, какой это замечательный материал, какие возможности он предоставляет. Действительно, широки – идеально прозрачный, он обеспечивает и безупречное глянцевое покрытие, в том числе, объемное, и легко принимает нужную форму, и прекрасно помещает в себя разнообразные наполнители, легко окрашивается и даже, при определенных условиях, гнется. Эпоксидной смолой заливают много чего, начиная от высушенных цветов, камешком и прочих даров природы, заканчивая фигурками, шестеренками и механизмами от часов, фирменным знаками, логотипами… В сети можно найти немало видеоуроков и мастер-классов по изготовлению бижутерии, сувенирной продукции из эпоксидной смолы, в которых очень подробно рассматриваются технологии, поэтому научиться работе с этим материалом несложно.

Подробно не рассматривается только вопрос о том, смолу с каким составом использовать. Чтобы получить прозрачный, бесцветный полимер нужно не только использовать оптически чистые смолы и отвердители, но и придерживаться соответствующего режима работы с ними. Так, чтобы не гадать, какое изделие получится – бесцветное или желтоватое, нужно тщательно выбирать баночки со смолой и отвердителем. Потому что, как уже было сказано выше, компаунд может использоваться в двух целях:

- Для создания покрытия, гладкого и объемного (его толщина должна быть не более 5 мм).

- Для заливки в формы (толщина изделия – от 3 до 50 мм).

В зависимости от этого при смешивании компонентов нужно соблюдать определенные пропорции.

Кстати, многие люди путают два понятия: «бесцветный» и «прозрачный». Это не одно и то же – прозрачная субстанция может иметь цвет (например, чай или подобная жидкость), а бесцветная субстанция совершенно не обязана быть идеально прозрачной. Прозрачность и цветность полимера зависят от многих факторов, в том числе, от таких, как оптическая однородность каждого компонента и отсутствие в них ненужных примесей.

Соотношение смолы и отвердителя в смеси

Всегда нужно учитывать то, что плотности этих веществ разные, то есть, их соотношение по объему и весу будут разными. И не учитывать этого – ошибка, впрочем, распространенная. Если соотношение составлено правильно, то есть, оно будет стехиометрическим, реакция пройдет правильно, все эпоксидные группы прореагируют с отвердителем и в результате будет получена полимерная трехмерная сетка, однородная, как и положено. Без дефектов.

Но многие начинают экспериментировать. Например, ошибочно полагают, что, если взять отвердителя больше, реакция произойдет быстрее. Но на практике излишек одного из компонентов останется в «свободном» состоянии, не вступив в реакцию (так как не с чем). В результате физико-механические свойства получившегося полимера изменятся, в худшую сторону, состав станет неустойчивым к нагреванию или воздействию химических веществ.

Если отвердителя взять больше, на поверхности изделия, со временем, появится «выпот». Если взять наоборот, меньше, то поверхность будет липкой, так как не вся смола окажется в связанном состоянии.

Существует допустимая погрешность в соотношении двух компонентов, не более 5%. И для того, чтобы ее уменьшить, рекомендуется начинать отмеривание шприцем с отвердителя.

Но не только соотношение смолы и отвердителя влияет на результат работы. Неправильное перемешивание состава приводит к таким последствиям, как разводы на поверхности. Как смешивать правильно? Отвердитель медленно, тонкой струей вливают в эпоксидную смолу, постоянно ее перемешивая. Вместе с тем, нужно следить, чтобы размешивание не было слишком интенсивным, иначе в составе образуется слишком много пузырьков воздуха. Учитывайте и рекомендуемое время смешивания – до образования однородной массы, всего не более 5-10 минут. Гомогенность определяется визуально – не должно быть никаких оптических искажений.

Чтобы несколько ускорить процесс, допускается небольшой подогрев массы.

Как обращаться с готовым компаундом

Многих беспокоит жизнеспособность состава. Она зависит от температуры отверждения – чем она больше, тем быстрее твердеет смола. А температура отверждения – это температура окружающей среды плюс собственный нагрев состава вследствие экзотермического эффекта реакции. В свою очередь, последний показатель зависит от площади, толщины компаунда. Если заготовить его много и длительно хранить в массе, или заливать толстым слоем, то в смоле будет затруднен теплоотвод. Соответственно, ее внутренняя температура повысится, и компаунд затвердеет быстрее. Более того, процесс отверждения приводит к еще большему нагреву состава, что запускает новую реакцию – в конце концов, смола просто «вскипит», то есть, станет белой, мутной и совершенно непригодной к использованию.

Какие составы для чего использовать

- Прозрачный бесцветный компаунд. Он используется для создания декоративного или защитного верхнего слоя на готовых изделиях. За счет химических характеристик, компаунд после отверждения устойчив к действию воды, слабым растворам кислот, щелочей, но неустойчив к окислителям.

Компаунд можно наносить на изделие или на форму. Если образуются дефекты покрытия, его полируют. В результате образуется гладкая, прозрачная, бесцветная поверхность с глянцевым блеском. - Прозрачная смола и отвердитель для заливки (бесцветные). Такой состав используется для создания различных объемных изделий – кулонов, браслетов, фигурок, методом заливки в формы.

Этот же состав может использоваться для изготовления прозрачной части мебели из дерева, сочетаться с различными наполнителями (песок, ракушки, камешки, зерна, бусины и так далее).

Если изделие объемнее 500 мл, его заливка проводится послойно, толщина первого слоя – не более 1,5 см, а каждого последующего – не более 1 см. Необходимо выдерживать интервал между заливками, минимум сутки.

Если при приготовлении смеси образовались пузырьки воздуха, их удаляют, помещая изделие под вакуум, но нельзя дать изделию отвердеть под вакуумом. Так, при отсутствии воздуха тепло недостаточно рассеивается, что приводит к экзотермической реакции, в результате отливка может пожелтеть или деформироваться. Если состава много, он может «вскипеть».

Об ответственности покупателей эпоксидных систем за соблюдение правил работы и норм законодательства

По условиям поставки эпоксидных систем заказчику (покупателю), последний принимает на себя всю ответственность по перечисленным ниже основаниям.

Соблюдение правил по охране труда при работе с эпоксидными смолами, эпоксидными системами и материалами, и изделиями, изготовленными на их основе.

Соблюдение правил по защите персонала от неблагоприятных факторов воздействия на организм человека, при работе с эпоксидными смолами и системами.

Обеспечение персонала спецодеждой и информацией о мерах предосторожности, опасных факторах, правилах применения и особенностях поведение эпоксидных систем при отверждении.

Соблюдение правил и норм пожарной безопасности при проведении работ с эпоксидными системами производителя.

Соблюдение правил обращения с химическими веществами, входящими в эпоксидные системы производителя.

Обучение персонала приемам работы с эпоксидными системами производителя.

На поставщика заказчиком не может быть возложена никакая ответственность за применение эпоксидных систем в условиях производства заказчика, за порчу поставленных материалов, или за неудачи в проведении испытаний изготовленных заказчиком продуктов и изделий.

НПК «Элемент» предлагает купить в Тюмени эпоксидную смолу.

Прозрачная смола: характеристика и предназначение

Уникальные эксплуатационные характеристики прозрачной смолы в сочетании с постоянно развивающимися технологиями ее производства способствуют не только стабильной востребованности и расширению сферы использования данного материала, но и постоянному росту его популярности. Бесцветная смола привлекает внимание покупателей, когда в процессе строительства они планируют получить прозрачное покрытие высокой прочности, например, наливные полы, обладающие 3D-эффектом, изготовить бесцветную, оптически прозрачную деталь, используемую в приборостроении, залить шильдик, подготавливая рекламные материалы, а также сделать своими руками ювелирное украшение или уникальный объемный сувенир. Рукодельницы, занимающиеся декупажем и скрапбукингом, также по достоинству оценят данный материал. В связи с востребованностью прозрачной смолы, часто возникают вопросы, касающиеся ее разновидностей и технологии использования, на которые будут даны ответы в настоящей статье.

Прозрачная эпоксидная смола – материал, широко используемый в производстве рекламной, сувенирной и другой декоративной продукции, изготовлении ювелирных изделий и бижутерии, обустройстве полимерных полов с 3D-эффектом. Также активно применяется в качестве промежуточного и запечатывающего слоя в процессе возведения строений сельскохозяйственного назначения, производственных цехов химической и пищевой промышленности. Прозрачная смола эпоксидной природы, предназначенная для декоративных работ, характеризуется достаточно быстрым застыванием, в основе которого лежит последовательность химических реакций полимеризации, что позволяет предотвратить потери объема материала после его высыхания. Используя прозрачную эпоксидную смолу, вы сможете получить эффект прозрачной стеклянной поверхности, характеризующейся высокой прочностью и устойчивостью к воздействию ультрафиолетового излучения и воды.

Составы, произведенные на основе эпоксидной смолы, не только используются для изготовления объемных изделий и ювелирных украшений, но и наносятся на поверхности различных материалов с целью их декорирования, например, фаянс, фарфор, стекло, пластик или металл. Не меньшей редкостью на современном рынке является и прозрачная смола для дерева.

Эпоксидная смола производится в твердом и жидком состоянии. Несмотря на термопластичность, под влиянием отвердителей полимеризуются, превращаясь в неплавкое вещество, широко используемое в качестве герметика и клеевого состава в строительстве и промышленности.

Основное предназначение смолы эпоксидной прозрачной безусадочной с отвердителем – склеивание композитных материалов, изготовление всевозможных 3D-покрытий (мозаика, объемный декупаж, создание глазурных покрытий поверхности), изготовление декоративных изделий и бижутерии, заливка прозрачных покрытий.

Эпоксидная смола Magic Crystal-3D

Одним из наиболее популярных представителей данной разновидности прозрачных смол является ювелирная эпоксидная смола Magic Crystal-3D, используемая для заливки глянцевых и 3D-покрытий, а также для изготовления декоративных изделий и бижутерии. Успешно имитирует воду, лед, стекло и камень. Характеризуется рядом отличительных особенностей.

Отличительные особенности прозрачной смолы для заливки Magic Crystal-3D:

Увеличение времени застывания до 24-48 часов, предотвращающее перегрев и способствующее получению идеального покрытия, характеризующегося отсутствием пузырей;

Отсутствие кристаллизации при низких температурах;

Хорошая текучесть, предотвращающая появление пузырей в процессе заливки;

Является оптически прозрачным материалом;

Возможность нанесения на поверхности различной природы – металл, стекло, фаянс, пластик и даже крашеное дерево;

Прозрачную смолу необходимо заливать в силиконовые формы, с которыми она не вступает в химические реакции и не прилипает к стенкам.

Эпоксидная смола Epoxy CR 100

Еще одним представителем смол эпоксидной природы, используемым для заливки полимерных полов, является прозрачная смола Epoxy CR 100. Представляет собой прозрачную двухкомпонентную эпоксидную смолу, обладающую повышенной химической устойчивостью, отсутствием в составе нонилфенолов и растворителей и широким спектром применения. Учитывая вышеперечисленные характеристики материала, опытные мастера, выбирающие прозрачную смолу для пола, отдают предпочтение смоле эпоксидной природы Epoxy CR 100, которая не только делает пол идеально ровным, но и повышает его эстетические характеристики.

Сфера использования эпоксидной смолы данной марки включает в себя изготовление полимерных полов, обладающих повышенной износоустойчивостью, адгезивными и антистатическими характеристиками, что позволяет их использовать в качестве промежуточного слоя в процессе строительства промышленных и сельскохозяйственных объектов.

Технические характеристики Epoxy CR 100:

Благодаря глубокому проникновению и пропитыванию основы, покрытие, формирующееся после нанесения прозрачных смол для литья, характеризуется гладкостью, отсутствием швов и стыков;

Характеризуется отсутствием в составе смеси пластификаторов, токсичных компонентов и алкенилфенолов, что делает прозрачную эпоксидную смолу абсолютно безвредной для здоровья;

Полимерные полы, обустроенные с использованием эпоксидной смолы Epoxy CR 100, характеризуются устойчивостью к механическим, химическим и температурным воздействиям.

Рекомендации по применению эпоксидной смолы Epoxy CR 100:

Основание, на которое будет наноситься наливное покрытие, должно характеризоваться достаточной твердостью и устойчивостью. Чтобы предотвратить преждевременный выход из строя наливного пола, поверхность, на который будет наноситься смола эпоксидная прозрачная с отвердителем, должна быть очищена от пыли, жировых и масляных пятен и других загрязнителей, которые могут выступить в роли разделяющего вещества.

Без остатка смесь вносят в основную массу и перемешивают, после чего сразу наносят на заранее подготовленную поверхность;

В период высыхания смеси в помещении необходимо обеспечить оптимальные микроклиматические условия: температура – от +20 до +26 градусов, влажность воздуха – 60-65 %. Кроме того, необходимо позаботиться об отсутствии в помещении сквозняков, прямых солнечных лучей и резких температурных перепадов. В случае соблюдения вышеперечисленных условий, по истечении суток вы сможете передвигаться по покрытию, через трое суток – подвергать его незначительным механическим нагрузкам, а через неделю, когда напольное покрытие будет готово к любым нагрузкам, испытать его на прочность.

Прозрачная акриловая смола

Сфера использования прозрачной акриловой смолы во многом сходна с таковой для прозрачной эпоксидной смолы, однако для нее характерны и некоторые отличия. В целом предназначение прозрачной акриловой смолы заключается в следующем:

Производство акрилового искусственного и литьевого камня, изготовление искусственного мрамора;

Изготовление разнообразных пресс форм и форм для литейного производства;

Обустройство наливного полимерного пола;

Производство армирующих уплотнительных материалов;

Изготовление акриловых ванн;

Производство искусственных водоемов и водопадов;

Так же, как и прозрачная эпоксидная смола, может использоваться для изготовления сувениров и рекламной продукции.

Преимущества прозрачной акриловой смолы:

Высокая эстетичность изделий, изготовленных из данного материала;

Высокая прочность и износостойкость материала;

Устойчивость к воздействию агрессивных факторов внешней среды, таких как повышенная влажность и резкие перепады температур;

Оптически прозрачная глянцевая поверхность изделий, изготовленных из акриловой смолы;

За счет устойчивости материала к ультрафиолетовому излучению, изделия из акриловой смолы не склонны к пожелтению;

Морозоустойчивость, благодаря которой поверхность изделий не трескается в процессе эксплуатации;

Характерная особенность изделий из смолы – простота в обслуживании, так как они не нуждаются в специальном уходе и их достаточно протереть влажной салфеткой;

Так как в составе акриловой смолы отсутствуют стиролы, изделия из нее безопасны для здоровья человека и могут без последствий контактировать с кожей человека;

Изготавливая декоративные безделушки из акриловой смолы, вы можете заливать в нее предметы как органического, так и неорганического происхождения (бисер, засушенных насекомых, сухие листья и цветы, кофейные зерна, минеральные наполнители и многое другое).

Важно! Прозрачная акриловая смола популярного производителя Глассакрил может быть использована для изготовления прозрачных дизайнерских столешниц, ванн и раковин, тематическое оформление которых после заливки в акриловую смолу кораллов и гальки, будет перекликаться с дном моря, аквариумов и дверных витражей, уникальность которых поможет подчеркнуть вашу индивидуальность.

Важно! Хранение акриловой смолы осуществляется в закрытых помещениях, защищенных от прямых солнечных лучей и агрессивных атмосферных воздействий. Материал хранят вдали от отопительных приборов (не менее 1 м) при температуре воздуха не выше +20 градусов.

Прозрачная полиэфирная смола

Ненасыщенные полиэфирные смолы – материал, высоко востребованный в сфере композитной индустрии, где он используется для производства стеклопластика. В зависимости от исходной молекулярной массы и строения, различают ортофталевые смолы, характеризующиеся наиболее широким использованием, и менее популярные винилэфирные и изофталевые смолы.

Сфера применения полиэфирных смол достаточно широка и зависит от исходных характеристик материала. Полиэфирные смолы общего применения, которые отличаются устойчивостью к ультрафиолетовому излучению, наиболее востребованы в судостроительной отрасли, автомобилестроении и авто-тюнинге, например, для ремонта бамперов, тогда как производство литьевого мрамора осуществляется с использованием прозрачных полиэфирных смол для искусственного камня, дополненных соответствующим наполнителем. Не менее востребованы полиэфирные смолы в сфере производства сантехники, где они используются для изготовления термостойких изделий.

Технология использования прозрачной полиэфирной смолы

Одним из распространенных материалов, занявших прочную нишу в современном строительстве, является стеклопластик, технология изготовления которого основана на использовании полиэфирных смол. Последние постепенно вытесняют со строительного рынка эпоксидные смолы, использование которых осуществляется в соответствии с другими технологическими принципами. Кроме того, для них характерны определенные недостатки, такие как повышенная хрупкость и высокая стоимость. Используя полиэфирные смолы, можно получить высокоэластичный стеклопластик, популярность которого с каждым днем только нарастает. Данный материал может быть произведен своими руками, однако, чтобы его изготовление было максимально эффективным и безопасным, необходимо ознакомиться с основополагающими правилами работы с полиэфирными смолами.

Чтобы произошла полимеризация и, как следствие, отверждение полиэфирной смолы, в нее необходимо внести катализатор, который приведет к образованию тепловой энергии. Существует еще один метод отверждения полиэфирной смолы – использование внешнего источника для получения тепловой энергии, которая пойдет на полимеризацию материала. В виду его дороговизны, не получил достаточного распространения в условиях самостоятельного производства стеклопластика.

В большинстве случаев в качестве отвердителя используется Бутанокс М50, однако применение одного отвердителя не позволяет достигнуть должного эффекта, и смесь дополняется кобальтовыми ускорителями.

В большинстве случаев тара с полиэфирной смолой сопровождается инструкцией, в которой четко прописано нужное количество полимеризатора, которое потребуется для эффективного отверждения материала. Однако точное количество катализатора определяется только в процессе использование материала, так как этот параметр находится под прямым влиянием температуры воздуха в помещении на момент использования полиэфирной прозрачной смолы.

В виду быстрого затвердевания материала, не рекомендуются сразу готовить весь объем необходимой смеси, достаточно начать с подготовки к использованию не более 500 мл смолы.

Чтобы обеспечить эффективность готовой смеси, добавление отвердителя осуществляйте постепенно, не забывая тщательно перемешивать состав. Чтобы предотвратить попадание в смесь пузырьков воздуха, перемешивание состава осуществляется в умеренном темпе. Чтобы достигнуть максимальной однородности рабочей смеси, ее перемешивание рекомендуется осуществлять не менее трех минут.

Если в процессе подготовки смеси вы наблюдаете образование тепловой энергии, можно придти к выводу, что начался процесс полимеризации полиэфирной смолы. Если вы хотите его замедлить, поместите емкость со смолой в резервуар с охлажденной жидкостью или в пустую морозильную камеру.

После того, как консистенция смолы, смешанной с отвердителем, стала напоминать желе, она становится непригодной для использования. Воспользовавшись специализированными терминами, можно констатировать, что заканчивается жизнедеятельность смолы – время с момента ее соединения с отвердителем. При условии надлежащего качества смолы и соблюдения правил ее хранения, среднее время жизнедеятельности полиэфирной смолы варьируется от 20 до 60 минут.

Важно! Если желатинизация смолы началась до момента ее эксплуатации, можно утверждать, что материал не пригоден к использованию и подлежит утилизации, которая, в виду выделения тепловой энергии после соединения смолы с катализатором, должна осуществляться в соответствии с определенными правилами, в первую очередь, вдали от горючих материалов.

Важно! Чрезмерно быстрое затвердевание полиэфирной смолы способствует увеличению ее усадки после отверждения. Наиболее оптимальным рабочим температурным интервалом, при котором полиэфирная смола демонстрирует свои положительные характеристики, является температура от +20 до +30 градусов. Кроме того, важно следить за тем, чтобы в процессе работы с материалом отсутствовал его контакт с влагой и прямым солнечным излучением.

После распределения материала по рабочей поверхности его оставляют до полного отверждения, после которого можно осуществлять дальнейшие работы с полиэфирными смолами. В среднем, время вынужденного простоя не превышает 1-3 часа. Если работы проводились в помещении с повышенной влажностью, время первичной полимеризации смолы может несколько увеличиваться. Несмотря на это, полная полимеризация состава осуществляется в течение нескольких дней с момента его нанесения. При этом важно помнить, что в течение первых дней стеклопластик отличается повышенной пластичностью и легкостью на изгиб, в связи с чем, работы с полиэфирной смолы необходимо проводить в первые несколько дней.

Максимальной прочности изделия из полиэфирной смолы достигают по истечении нескольких недель с момента их изготовления, что и определяет начало их эксплуатации.

Стеклопластик – популярный материал из полиэфирной смолы

В сфере строительства эластичный стеклопластик применяется для изготовления литьевых форм для гипса, бетона, искусственного камня, а также для эстетичных заборов и рельефных декоративных изделий, которые по праву занимают прочную нишу среди малых архитектурных форм. Литьевые формы, изготовленные из полиэфирной смолы, в отличие от форм из АБС-пластика и полистирола, способны максимально эффективно регулировать и удерживать форму бетонных изделий.

Основным достоинством стеклопластика, изготовленного из прозрачной полиэфирной смолы, является его уникальная гибкость, благодаря которой, изделие не повредится в случае воздействия на него ударных нагрузок или растяжения, чего не скажешь об изделиях из эпоксидной смолы, которые, находясь в аналогичных условиях, дадут трещину.

Важно! Таким образом, приняв решение об изготовлении стеклопластика из прозрачной полиэфирной смолы, подготовьте следующие материалы:

Стекломат, стеклорогожу или стеклоткань, которые выполняют функцию несущей основы будущего изделия;

Полиэфирную смолу, которая после полимеризации придаст изделию нужную форму;

Кобальтовый ускоритель (нафтенат кобальта, октоат кобальта);

Отвердитель Бутанокс М 50.

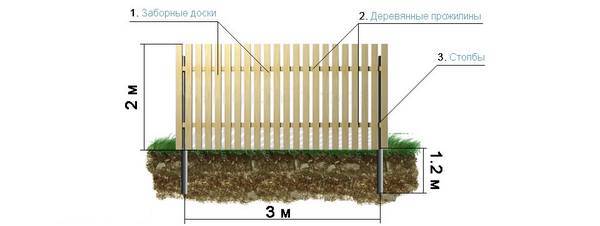

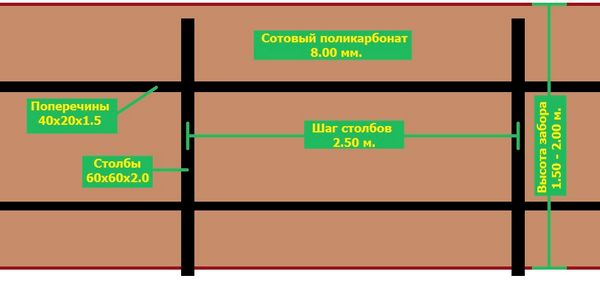

Лаги для забора из профнастила: какие выбрать и как крепить

Лаги, наряду с опорными столбами, — ключевая часть каркаса забора из профлиста. В стандартном ограждении из металлопрофиля они выполняют сразу две функции: во-первых, на них крепится сам профилированный лист; во-вторых, они придают конструкции жесткость. О том, какие лаги для забора из профнастила лучше выбрать и как их правильно закрепить — ниже в статье.

Оглавление статьи

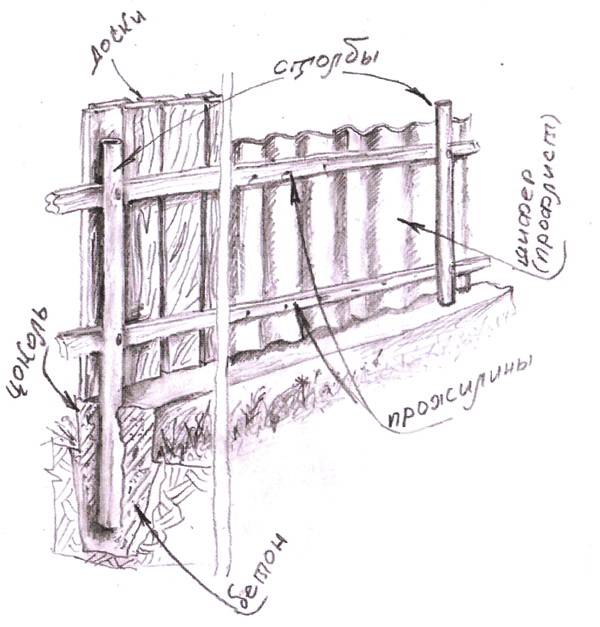

Деревянные лаги для забора из профнастила

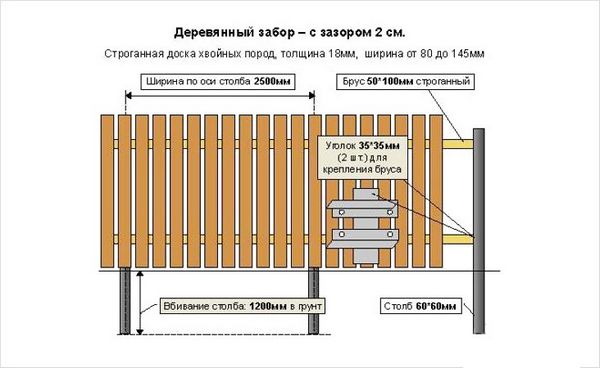

Забор из профлиста на деревянном каркасе — самый простой в монтаже и дешевый вид ограждения из профнастила. Лаги для такого забора делают из бруса со стороной не менее 40 мм. При меньшей толщине деревянный брус может не выдержать ветровую нагрузку и треснуть или сломаться в течение одного-двух лет после установки забора. Так что это необходимый минимум.

Обычно же поперечины для забора из профнастила делают из более толстого бруса, оптимальные размеры которого зависят от расстояния между столбами и используемой марки металлопрофиля.

Например,

При строительстве ограждения из стандартных стеновых марок профилированного листа С8, С10, С15, С20 и расстоянии между опорными столбами в 2,5 метра лаги под профнастил делают из бруса 40×50 мм или 50×60 мм. Если расстояние больше — 2,5–3,5 метра, — то лучше использовать более прочный брус 60×60 мм.

Комбинированный забор из профнастила и дерева часто ставят вокруг дачных участков, а также используют как временное ограждение места строительства по четырем причинам:

- Простота установки. Деревянные прожилины для забора из профнастила крепятся настолько просто, что это элементарная задача даже для человека, который в первый раз взял в руки шуруповерт.

- Легкость. Деревянный брус весит мало, что упрощает как работу с ним, так и процесс доставки и разгрузки.

- Доступность. Даже в самом маленьком городке можно легко купить лаги для забора из профнастила из бруса.

- Низкая цена. В сравнении с металлопрокатом деревянный брус стоит намного меньше.

Таким образом, забор из профнастила на деревянном каркасе — это бюджетное сплошное ограждение, которое ставится быстро и легко, даже если у рабочих нет опыта. И, как и у большинства дешевых решений, у такого забора много недостатков. В частности, деревянные поперечины:

- подвержены гниению и поражению насекомыми;

- впитывают влагу, которая ускоряет коррозию стального листа в местах крепления;

- быстро теряют вид;

- нуждаются в регулярном уходе — как минимум раз в год;

- отличаются небольшой плотностью, из-за чего под воздействием ветра крепления постепенно ослабляются и разбалтываются;

- имеют неоднородную структуру, из-за чего на некоторых участках прочность прожилин ниже;

- недолговечны по сравнению с самим профлистом, срок службы которого достигает 50 лет и более при защитном покрытии из PVDF.

Конечно, часть этих недостатков устранима. Вместо дешевого сучковатого бруса можно купить более дорогой без пороков, а для защиты от насекомых и гниения перед монтажом лаги для металлопрофиля обрабатывают антисептическим составом длительного действия и красят. Но, несмотря на это, забор из профлиста с деревянными лагами все равно не очень долговечен: раз в 10–15 лет прожилины подлежат замене даже при правильном регулярном уходе.

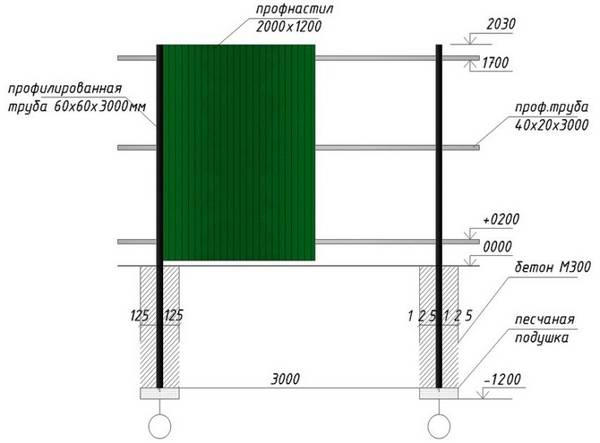

Металлические лаги для забора из профлиста

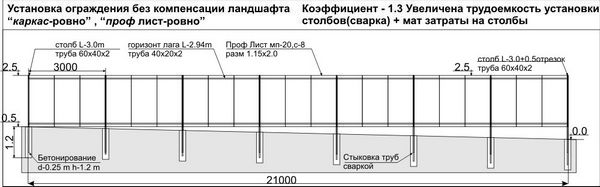

Для устройства капитальных заборов вокруг частных домов, коттеджных поселков, коммерческих и промышленных объектов, чаще всего, используют металлические лаги. Их делают из профильной трубы с толщиной стенки 1,5–2 мм и сечением 20×40 мм. Вместо трубы на лаги для профнастила можно пустить гнутый швеллер толщиной 2 мм с основанием 40–60 мм или обычный уголок с таким же плечом. Но это актуально только для стандартных заборов высотой 1,7–3 метра.

Для ограждений высотой три метра и более используют усиленные металлические лаги для забора из профнастила, размеры которых рассчитываются в зависимости от ветровой нагрузки в месте строительства. Это связано с большой парусностью сплошного металлопрофиля, из-за которой с высотой забора растет и риск деформации каркаса или даже срыва листа.

В отличие от деревянных лагов, прожилина для забора из профильной трубы:

- намного прочее;

- служит в несколько раз дольше;

- нуждается только в покраске раз в 2–3 года;

- не гниет, непригодна в пищу для насекомых, не повреждается грибком, плесенью;

- не вбирает влагу;

- может быть длиной до 12 метров;

- плотно прилегает к профлисту, снижая скорость коррозии в местах креплений;

- может соединяться со столбами или закладными в них самым надежным методом — сваркой.

Металлические лаги для профлиста — это стандарт для забора из профнастила. Заменять их деревянными имеет смысл только в двух случаях: если критично важна возможность собрать каркас ограждения с использованием простейших инструментов и если брус из дерева подходящих размеров доступен по совсем низкой, бросовой цене. Во всех остальных ситуациях лучше выбирать стальные поперечины для забора из профнастила, несмотря на их недостатки:

- больший вес;

- подверженность коррозии;

- более сложный монтаж;

- большую цену.

Сколько поперечин нужно для забора из металлопрофиля?

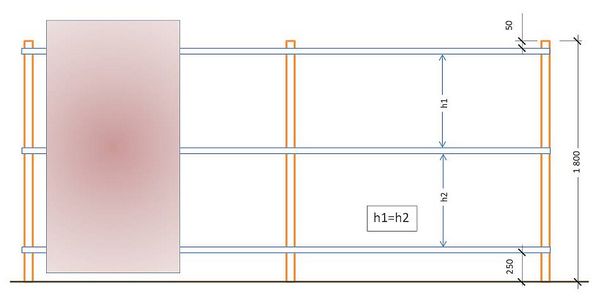

Количество поперечин для ограждения из профлиста зависит от его высоты. Расчетная ветровая нагрузка учитывается редко, только когда речь идет об особо ветреной местности: побережьях крупных водоемов, склонах высоких холмов в равнинной местности, горных районах. В остальном правило простое:

- Высота ограждения до 1,7 метров — 2 поперечины. Если ставится низкий забор из профнастила, лаги нужны только снизу и сверху листа на расстоянии 250–300 мм от края профнастила.

- Высота ограждения 1,7–3 метра — 3 поперечины. Для увеличения жесткости конструкции каркас высоких заборов делается с тремя лагами, причем нижний и верхний крепятся все так же в 250–300 мм от края листа, а третий — посередине. Следовательно, для двухметрового забора из профнастила расстояние между лагами составит примерно 470 мм.

- Высота ограждения выше 3 метров — 4 поперечины и более. В этом случае нет универсальных рекомендаций по количеству лагов — оно должно рассчитываться исходя из ветровой нагрузки.

Приведенные значения одинаковы для любого ограждения. Независимо от того, какие именно поперечины вы крепите на забор из профнастила: деревянные лаги или металлические.

Как крепить лаги на столбы и профнастил на лаги

Как деревянные, так и металлические лаги крепятся строго горизонтально земле и перпендикулярно столбам. Горизонтальность каждой поперечины проверяется минимум дважды: во время разметки отверстий и после вкручивания болтов или саморезов до их окончательной фиксации.

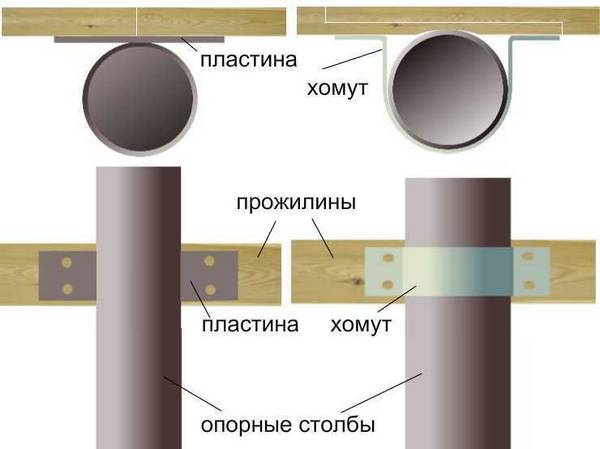

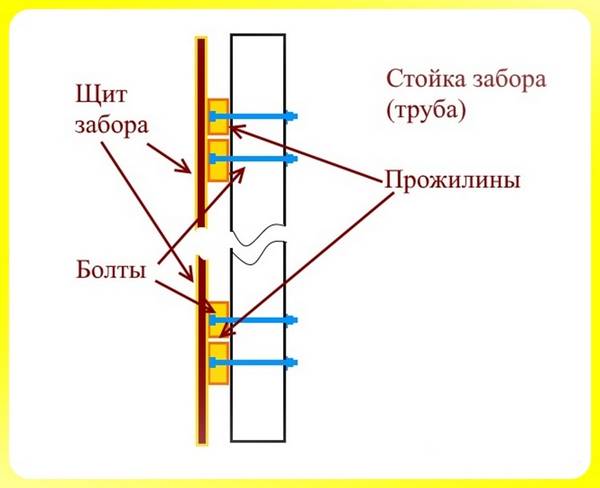

Устройство забора из профнастила на деревянном каркасе проще, чем на металлическом. Если столбы также деревянные, то поперечины просто привинчиваются к ним обычными саморезами по дереву. Для крепления лагов к стальным столбам используют специальные хомуты, которые выглядят как П-образные металлические планки, соединенные крест-накрест. К кирпичным столбам они крепятся к закладным болтовыми соединениями.

Если и столбы, и лаги для забора из профнастила сделаны из металла, то лучший способ их крепления — сварка. Более надежного способа просто нет. Его единственный недостаток в том, что для сварки нужен инвертор и хотя бы базовые навыки. Поэтому когда делают забор из профнастила своими руками, лаги, чаще всего, фиксируют все теми же хомутами сзади столба или встык.

Отдельно остановимся на болтовых соединениях для металлических лагов. Иногда встречаются рекомендации монтировать стальные прожилины для забора из профлиста с помощью болтов, поскольку такое соединение разборное и в случае необходимости забор можно будет разобрать для ремонта. Хорошо в теории, но в реальности это один из худших способов крепления.

Во-первых, для такого монтажа нужно предварительно сверлить отверстия, после чего фиксировать лаги болтами с гайками, как правило, вручную. В результате на крепление поперечин вы потратите в несколько раз больше времени. Во-вторых, болтовое соединение металла к металлу на открытом воздухе разборное чисто условно. Если, конечно, вы не собираетесь демонтировать забор через пару лет. Даже за 10 лет соединение так прикипит, что чтобы раскрутить каждое, вам понадобятся огромные усилия. Поэтому не тратьте свое время — это не окупится.

Крепление профнастила на деревянные лаги и металлические прожилины выполняется одинаково: кровельными саморезами или заклепками.

Первый способ лучше: у таких саморезов есть специальная шайба, которая после завинчивания под давлением вулканизируется и герметизирует место крепления. Благодаря этому в отверстие не попадает воздух и влага как минимум с наружной стороны листа. Причем независимо от того, какие прожилины для забора из профнастила вы выбрали, предварительно просверливать отверстия при таком креплении не нужно.

С помощью заклепок листы монтируются намного быстрее, но отверстие в листе ограждается от воздействия влаги и воздуха в разы хуже.

Лаги для забора из профнастила: цена деревянных и металлических прожилин

Чтобы вам было удобнее рассчитывать стоимость строительства забора из профнастила, приведем цену на лаги разной толщины и из разных материалов. Учитывайте, что цены в таблице рассчитаны как средние для нескольких поставщиков. Не рассматривайте их как оферту.

| Размеры, мм |

Толщина, мм |

Покрытие | Лаги для профнастила, цена 1 м.п., рублей |

| Металлические лаги | |||

| 20×40×2500 | 1,5 | Грунт | 115 |

| 20×40×2500 | 1,5 | Эмаль | 145 |

| 20×40×2500 | 1,5 | Порошковое | 275 |

| 25×50×2500 | 1,5 | Грунт | 165 |

| 25×50×2500 | 1,5 | Эмаль | 190 |

| 25×50×2500 | 1,5 | Порошковое | 324 |

| Деревянные лаги | |||

| 40×50×2500 | 40 | — | 35 |

| 50×60×2500 | 50 | — | 48 |

Из таблицы видно, что намного выгоднее купить деревянные лаги для забора из профнастила — цена их более чем в три раза ниже. Даже если сравнивать с просто грунтованными металлическими поперечинами. Стальные прожилины же с устойчивым к износу и механическим повреждениям порошковым покрытием стоят почти в 10 раз дороже, чем деревянные. Но, несмотря на разницу в цене, стальные лаги, все же, предпочтительнее.

На закуску: а нужны ли вообще лаги под профнастил?

Краткий ответ: нет, не нужны. А теперь расскажем об этом подробнее.

Поперечины для забора из профлиста — обязательный элемент стандартного по конструкции ограждения. Но есть и нестандартная конструкция. В этом случае секции забора делают из марок профнастила с большой высотой волны: НС35 или НС44. Глубокое профилирование делает лист жестким и способным выдерживать большие нагрузки.

Такие листы крепятся на забор не вертикально, а горизонтально, напрямую к столбам с обязательным нахлестом друг на друга. Благодаря этому прожилины для забора из профнастила просто не нужны — их функцию берут на себя гофры металлопрофиля. При этом расстояние между столбами может быть не обычные 2,5 метра, а 3 и даже 4 метра.

При горизонтальном монтаже профнастила листы обязательно скрепляются друг с другом заклепками.

Помимо экономии на лагах, ограждение такой конструкции выглядит стильно и оригинально. Но из-за большей высоты гофр вблизи оно смотрится грубее. Кроме того, на горизонтально расположенных ребрах волн оседает пыль, которая не смывается дождем, как бывает при вертикальном креплении.

Что в итоге

Лаги для забора из металлопрофиля могут быть деревянными и стальными.

Деревянные прожилины просты в монтаже и дешевы, но из-за небольшой продолжительности службы их лучше использовать только для временных и дачных ограждений.

Металлические поперечины — стандартный вариант для забора из профнастила. Такое ограждение пусть и немного дороже, но прослужит дольше. Кроме того, стальные лаги можно просто приварить к столбам или закладным, что сильно повысит надежность всей конструкции.

При высоте забора до 1,7 метров нужны две поперечины, при высоте 1,7–3 метра — три. Чем выше ограждение, тем большего размера должны быть лаги. Минимальный размер для деревянных — 40х50 мм, для металлических — 20х40 мм.

Кроме стандартной конструкции забора с лагами, есть и другой вариант ограждения из профлиста и несущей марки, расположенной горизонтально земле. Такому ограждению не нужны прожилины, но он смотрится грубее, быстро загрязняется и требует намного более частого мытья для сохранения вида.

Полезная статья? Сохраните ее в соцсетях, чтобы не потерять ссылку!

Полезная статья? Сохраните ее в соцсетях, чтобы не потерять ссылку!

Прожилины для забора: из дерева и металла (профильная труба)

Прожилины для забора – это горизонтальные поперечины ограждения, крепящиеся к столбам. Они как бы собирают покрытие будущего забора воедино, ведь именно на них крепятся профлист (профнастил), доски, сетка, поликарбонат или другие виды материалов. Поперечины для забора обеспечивают надежность и прочность конструкции. Прожилины представляют собой брус или металлические трубы, пластины прямоугольного или квадратного сечения. Прожилины для забора могут достигать в длину нескольких метров, и в основном они крепятся в верхней и нижней частях забора.

Забор из профнастила

Два вида прожилин

Лаги, как их еще называют, могут делиться на два вида: деревянные и металлические. Чтобы сделать выбор в пользу того или иного вида, необходимо определиться в следующем:

- Из чего будет сделан будущий забор.

- Какое крепление прожилин планируется.

Схема способов крепления

Деревянные

Деревянные слеги изготавливаются из различных видов древесины, преимущественно хвойных пород. Самыми популярными являются сосна, лиственница и ель. Именно эти деревья отличаются наиболее прочной и качественной древесиной, которая не разрушается под воздействием погодных условий, а держит первоначальную форму (долго не гниет, не пересыхает).

Схема элементов забора

Также можно определить перечень достоинств деревянных прожилин:

- Легкодоступные. Здесь подразумевается, что найти бруски необходимого размера совсем не сложно. На просторах интернета есть много рекламных площадок, которые предлагают строительные товары. Можно также пойти и другим путем: разместить в интернете, например, объявление типа: «Куплю прожилины из профильной трубы». Строительные магазины или пилорамы с большим желанием выполнят подобный заказ. При желании, кроме всего этого, слеги можно изготовить самостоятельно. Главное – приобрести подходящий материал (доски) нужной толщины и напилить из них бруски.

- Ремонтоспособные. В случае необходимости деревянные прожилины всегда можно подлатать. Ремонт не составит особого труда. Подрезать, подпилить и заменить, забить лишний гвоздь – все это возможно при работе с деревом.

- Приемлемая цена. Если сравнивать с металлическими аналогами, то, конечно, по стоимости деревянный прожильник обойдется намного дешевле.

- Экологичность.

- Простой уход. Деревянные бруски, возможно, нужно будет обработать специальной пропиткой, а в остальном больше ничего и не надо.

Схема деревянного ограждения

Говоря о недостатках, нельзя не подметить, что, конечно же, бруски не настолько долговечны, как, например, аналоги прожильника из металла.

Воздействия температурных изменений, солнца и осадков все-таки ощутимы для дерева.

Схема возведения изгороди с прожилинами

Изготовление деревянного бруса

Если вопрос о приобретении брусков для ограждения решен в сторону самостоятельного изготовления, то нужно:

- Закупить доски необходимой толщины. Оптимальное значение должно составлять 5 см.

- Тщательно просушить древесный материал.

Схема сборки лаг

Для изготовления понадобятся следующие инструменты:

- циркулярная пила;

- электрорубанок;

- болгарка со шлифовальными дисками;

- ножовка и зубило (при необходимости);

- линейка, карандаш.

Схема ограды из евроштакетника

Весь процесс изготовления представляет собой нарезание брусков из досок. Необходимо определить размер доски и высчитать, какое количество прожилин можно выпилить из нее. Оптимальное значение ширины для бруска должно составлять 8–10 см, но в конечном счете оно определяется в зависимости от штакетника, который будет использоваться. Здесь важно, насколько доски забора будут длинными и толстыми.

Схема размещения прожилин

Чтобы избежать кривизны, лагу можно заведомо делать немного шире, чем нужно. Лишнее получится убрать при работе электрорубанком и болгаркой. Готовые изделия укладывают и закрывают от солнца и дождя до дальнейшего использования.

Металлические

Лаги из металла представляют собой полые трубки прямоугольного сечения. Размеры могут быть самыми разными: 2х4, 2,5х4, 2,5х5, 3х6 см. Это далеко не все существующие размеры, они могут варьироваться, так как подбираются индивидуально.

На фото изображено ограждение из профнастила с металлическими прожилинами.

Чертеж строительства забора из профнастила

Оптимальная толщина стенок должна составлять не менее 0,2 см. Самые востребованные прожилины из металла имеют следующие размеры: сечение – 20 на 40 мм, толщина – 0,2 см, длина – 6 м.

Можно выделить следующие плюсы металлических прожилин:

- Долговечность. Не страшны металлу воздействия окружающей среды, так как он в любом случае сохранит свою форму. Конечно, кое-какие недостатки из-за воздействия влаги, например дождя, могут проявиться в виде коррозийных образований.

- Повышенная прочность. Металлические прожилины ударостойкие. Если они и могут деформироваться, то только при мощном ударе.

- Удобство монтажа металлических прожилин. Благодаря ровным поверхностям всех частей металлического забора, поперечины без труда монтируются на гладкую поверхность опор.

- Пожаробезопасность. Это достоинство металлических прожилин неоспоримо. Вся металлопрофильная конструкция надежна в эксплуатации, так как в случае чрезвычайной ситуации – пожара – гореть не будет.

Нюансы размещения прожилин и столбов при уклоне

Отдельно про оцинкованные прожилины

Металлопрофильные прожилины могут быть покрыты цинком. Это обеспечивается таким образом: металлические полые бруски окунают в жидкий цинк, благодаря чему изделия приобретают дополнительные полезные свойства. Они заключаются в устойчивости к влаге и различным температурным режимам.

Схема основных параметров поперечин

Срок службы оцинкованного изделия автоматически продлевается на 5 лет минимум. Также из преимуществ можно выделить: экономию денег и времени на покраске прожилин. Металлические оцинкованные поперечины имеют серый цвет светлого оттенка. Забор из профлиста с обратной стороны также имеет светло-серый цвет, и поэтому лаги гармонично смотрятся на такой поверхности.