Как связать стеклопластиковую арматуру для фундамента

Новые строительные материалы, в числе которых и стеклопластиковая арматура (СПА), очень медленно вытесняют старые, проверенные десятилетиями материалы. Все привыкли, что в железобетоне должная быть стальная арматура, о полной замене которой в масштабном строительстве речь пока не идёт. Однако для строительства фундаментов малоэтажных зданий гораздо выгоднее использовать композитные стержни, так как при меньшей цене и весе они могут выдерживать те же самые нагрузки. В чём достоинства такой замены, и как вязать стеклопластиковую арматуру для фундамента, будет рассказано в этой статье.

Характеристики стеклопластиковой арматуры

Стеклопластиком называется вид композиционного материала из термопластичного полимера, наполненного волокнами стекла или кварца. Основными преимуществами являются:

- малый удельный вес;

- высокая коррозионная стойкость;

- прочность на разрыв, не уступающая стали.

До недавних пор стеклопластики использовались преимущественно в космической и авиационной технике, но теперь, когда создана технология пултрузии (формирование неметаллической рельефной арматуры методом протяжки), появилась возможность и для широкого применения в строительстве.

- Существуют различные вариации композитов, в том числе и комбинированных, но одним из самых доступных является стеклопластик. По сравнению с металлом он дороже, это если сравнивать цену за тонну. Но учитывая малый вес, погонных метров композитной арматуры в этой тонне (если сравнивать одинаковые диаметры) будет в пять раз больше. А значит, и по цене выгоднее.

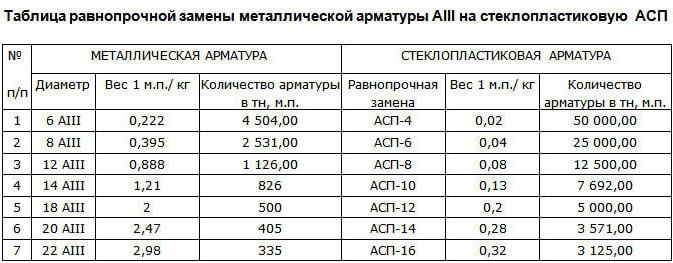

- Как и стальная, арматура из стеклопластика предлагается в виде тонких и толстых стержней, стержневых карт и кладочных сеток. Для подбора арматуры по диаметру производятся такие же расчёты, как и для стальной, но всегда получается, что диаметр СПА может быть на одну ступень ниже. То есть, вместо металлической арматуры АIIID12 можно использовать стеклопластиковые стержни диаметром 10 мм – и вот почему.

- Модуль упругости, это усилие, которое надо приложить, чтобы растянуть материал на определённое расстояние. У композитной арматуры модуль ниже почти в 5 раз, чем у стальных стержней. Но величина эта постоянна, тогда как у стали она зависит от нагрузок и температуры окружающей среды.

- Есть ещё такой показатель, как предел прочности. Это предельная нагрузка, после которой материал полностью разрушается. У стальной арматуры он равен 400 Мпа, а вот у композиционной – не менее 1200 Мпа. У самого бетона эти цифры несопоставимо меньше, поэтому при пиковых нагрузках он разрушается первым, после чего в работу включается предел прочности арматуры.

- Чем он выше, тем большую нагрузку сможет выдержать тот же фундамент. Выходит, что конструкция, армированная стеклопластиком, будет держаться в три раза дольше. Но учитывая большую эластичность стеклополимерного композита, конструкция при этом существенно провиснет, из-за чего бетон будет сильнее растрескиваться.

- Чтобы найти золотую серединку, расчёт арматуры для фундамента должен производиться специалистом. При условии правильного подбора диаметров и шага элементов каркаса, стеклопластик может служить гораздо дольше из-за отсутствия коррозии.

В случае с фундаментами способность стеклопластика к более сильному прогибу особого значения не имеет, так как лента или плита всей площадью опирается на грунт. Это не то, что плита перекрытия или балка, которая имеет всего две точки опоры. Фундамент должен продемонстрировать высокую прочность, а с этим у армированной стеклопластиком фундаментной конструкции проблем точно не будет.

Стеклопластик и сталь – сравнение характеристик

Главным конкурентом стеклопластиковой арматуры является стальная, поэтому именно с ней и надо сравнивать технические характеристики:

| Характеристика арматуры | Ед. изм. | Стеклопластик | Металл |

| Максимальная прочность на разрыв (чем больше, тем лучше) | МПа | 1600 | 690 |

| Модуль упругости (чем больше, тем лучше) | МПа | 56000 | 200000 |

| Относительное удлинение (чем меньше, тем лучше) | % | 2,2 | 25 |

| Коэффициент теплопроводности (чем меньше, тем лучше) | Вт/м*С | 0,35 | 46 |

| Коррозионная устойчивость | Не подвержен коррозии | Подвержен коррозии | |

| Коэффициент теплового расширения (чем меньше, тем лучше) | 10-6 С продольно | 8-10 | 11,7 |

| Коэффициент теплового расширения (чем меньше, тем лучше) | 10-6 С поперечно | 22 | 11,7 |

| Устойчивость к излому | Низкая | Высокая | |

| Электропроводность | Диэлектрик | Проводник | |

| Оптимальное восприятие температур | Градус Цельсия | -60…..+90 | -200…..+750 |

| Способы вязки арматуры | Хомуты, вязальная проволока, фиксаторы | Сварка, вязальная проволока | |

| Возможность изготовления гнутых элементов в условиях стройки | нет | есть | |

| Способность пропускать электромагнитные волны | Да | Нет | |

| Экологичность | Малый процент токсичности | Нетоксичен |

Особенности использования арматуры

Композитная арматура может иметь различное назначение, и в том числе бывает специально предназначена для усиления бетонных конструкций. Как и стальная, она изготавливается гладкой и рифлёной, и продаётся в виде стержней или сетчатых карт. Для конструкций ленточного типа можно приобрести и готовый каркас для фундамента из стеклопластиковой арматуры.

Чтобы не нарваться на дешёвую подделку, покупать всё это нужно либо непосредственно у производителя, либо у официального дилера. У контрафактной арматуры может быть некачественная заливка витков, бывает более низкая или неравномерная плотность навивки стекловолоконного жгута (ровинга).

Но прежде, чем купить материал, нужно правильно его рассчитать, поэтому рассмотрим, как это делается на примере небольшого фундамента размером 6*6 м.

Для плитного фундамента

В плитном фундаменте не может использоваться арматура диаметром меньше 6 мм, если она стеклопластиковая, и она должна быть только профилированная. Ориентироваться надо на плотность грунта и вес строения. Минимальный диаметр арматуры можно взять, если постройка, к примеру, лёгкая каркасная, а грунт прочный. Если же дачный дом или гараж строится из каменных материалов, лучше взять пруты или сетку диаметром 10 мм.

При размере ячейки сетки 200 мм, количество прутков, укладываемых в одном направлении, составит 31 штуку – соответственно, 62 стержня на один уровень. Всего уровней два, поэтому нам понадобится 124 шестиметровых прутка, в метрах это будет 744.

При вязке проволокой

Для соединения верхних и нижних сеток можно использовать обрезки той же арматуры. Учитывая, что пруты укладываются 31 на 31, всего получится 961 соединение. При толщине плиты 200 мм, за минусом толщины защитных слоёв (по 50 мм с каждой стороны), длина соединительных прутков составит 100 мм, или 0,1 м. Умножив её на количество соединений, получим 96,1 метр. Чтобы получить общую длину арматуры на плиту, надо суммировать 744 и 96,1. Округляем до целого числа, и в итоге получаем 841 м.

Теперь посчитаем количество необходимой проволоки, что может зависеть от схемы вязки. Обычно сначала связывают прутки нижнего пояса, после чего к ним присоединяют вертикальные элементы, которые будут соединять нижнюю сетку с верхней.

Чтобы произвести одно соединение, в среднем требуется 0,3 м проволоки. В одном уровне у нас 961 соединение, а в двух (снизу и сверху) – 1922. Путём умножения длины одного куска проволоки на их количество, получаем общую длину 576,6 м.

Хомутами

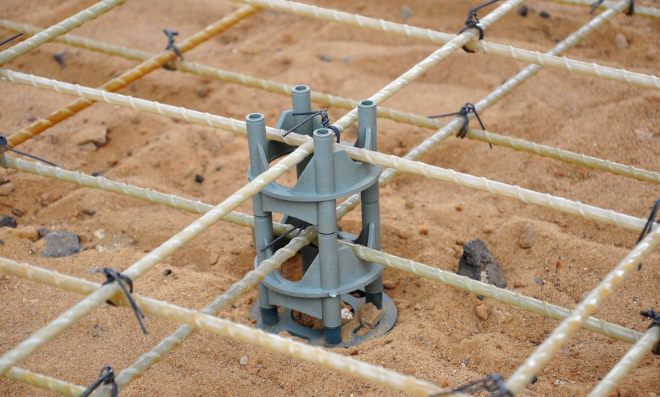

Стеклопластиковую арматуру можно – и даже более удобно, вязать не проволокой, а пластиковыми стяжками, используемыми обычно для связки проводов. Так как они продаются штучно, их количество будет соответствовать количеству соединений на каркасе.

Как вариант, можно использовать специальные соединительные хомуты. Есть и такие, которые одновременно выполняют функцию подставки, обеспечивающей нужную толщину защитного слоя бетона.

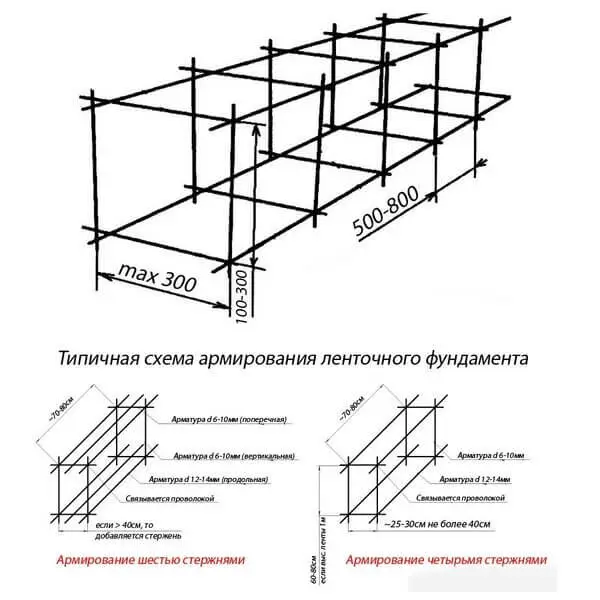

Для ленточного фундамента

Отличительным свойством ленточной конструкции является её высота, которая всегда больше ширины. Лента лучше, чем плита работает на изгиб, поэтому диаметр арматуры здесь может быть меньше. В ней тоже делается два пояса армирования, только соединяются уровни чаще не короткими прутками как в плите, а гнутыми П-образными элементами.

Расчёт армирования производится в таком порядке (просчитаем всё тот же фундамент 6х6 м с одной внутренней стеной):

- На подставки продольно укладывают более толстые рифлёные стержни (для одноэтажного дома можно брать диаметром 8 мм). Их при ширине ленты в 30-40 см будет всего по паре снизу и сверху.

- Соединяющие их вертикальные стержни нагрузку не несут, а потому могут быть гладкими, без спиральной навивки – диаметр 6 мм.

- При общей длине ленты 30 м, армируемой в 4 ряда, расход основной (продольной) арматуры составит 120 м.

- Хомуты или вертикально-поперечные прутки устанавливаются через 0,5 м. Допустим, сечение ленты составляет 0,3*0,7 м, при котором на одно соединение будет уходить 1,6 м арматуры диаметром 6 мм. Всего секций перевязки образуется 61 – умножив эту цифру на 1,6, мы получим общую длину арматуры 97,6 м.

- Каждая секция каркаса, связанная поперечной арматурой, имеет 4 соединения. Всего 4х61=244 соединения. Столько нужно хомутов или стяжек, если использовать для вязки их.

- Если 244 умножить на 0,3 м, мы получим расход проволоки – 73,2 м.

При вязке каркаса можно уменьшить диаметр арматуры, но при этом придётся увеличить количество продольных стержней. Можете просчитать оба варианта по цене и выбрать тот, который окажется наиболее выгодным.

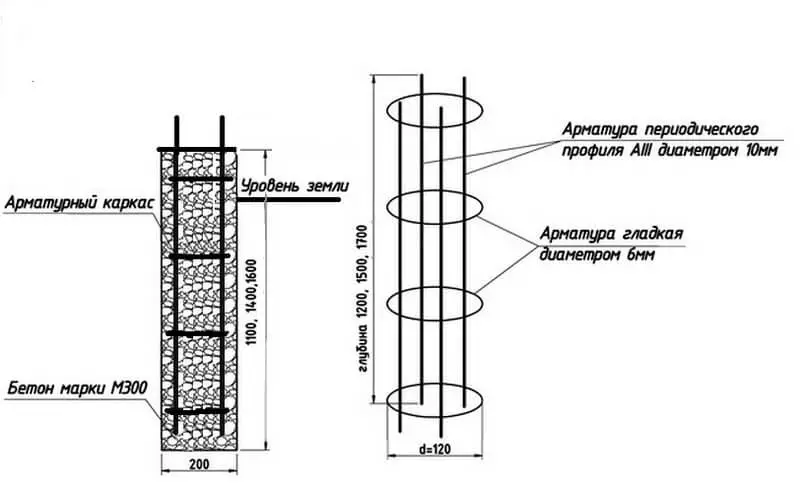

Для столбчатого фундамента

Столбчатый фундамент работает не на изгиб, а на сжатие, так как рабочая арматура располагается не горизонтально, а вертикально. В таком положении она работает в облегчённом режиме, поэтому брать ребристые стержни можно диаметром 6 мм. По горизонтали монтируются гладкие прутки диаметром 4-5 мм, которые должны связать рабочую арматуру в пространственный каркас.

В зависимости от формы и размеров сечения столба, в каркасе могут присутствовать 2, 3 или 4 пояса рабочей арматуры. Для армирования столбов длиной 2 м и диаметром 0,2 м, обычно делают каркас прямоугольной формы из 4-х, связанных поперечной арматурой продольных прутков. Диаметры – 10 и 6 мм, с перевязкой в четырёх местах.

В таком случае, на один столб уйдёт 2*4=8 м основной арматуры, и 0,4*4=1,2 м перевязочной арматуры. Останется только умножить эти цифры на количество столбов, и вы получите общую длину стержней. На каркасе столба 4 пояса, в которых имеется по 4 соединения. Перемножив эти цифры, получаем 16 точек перевязки. Если вязать будете не стяжками, а проволокой, умножьте её расход 0,3 м на 16. Всего получится 4,8 м вязальной проволоки на один столб.

На заметку: Арматура для ростверка считается по аналогии с конструкцией ленточного типа.

Речь о том, как правильно вязать пластиковую арматуру для фундамента, пойдёт в следующей главе.

Инструкция по вязке арматуры

Перед тем, как вязать пластиковую арматуру для фундамента, желательно посмотреть видео. Однако это не отменяет наличия чертежа, в котором будут чётко обозначены все элементы каркаса и указаны расстояния между ними. Соответственно, на основании этого чертежа и должны отрезаться пруты рабочей и поперечной арматуры.

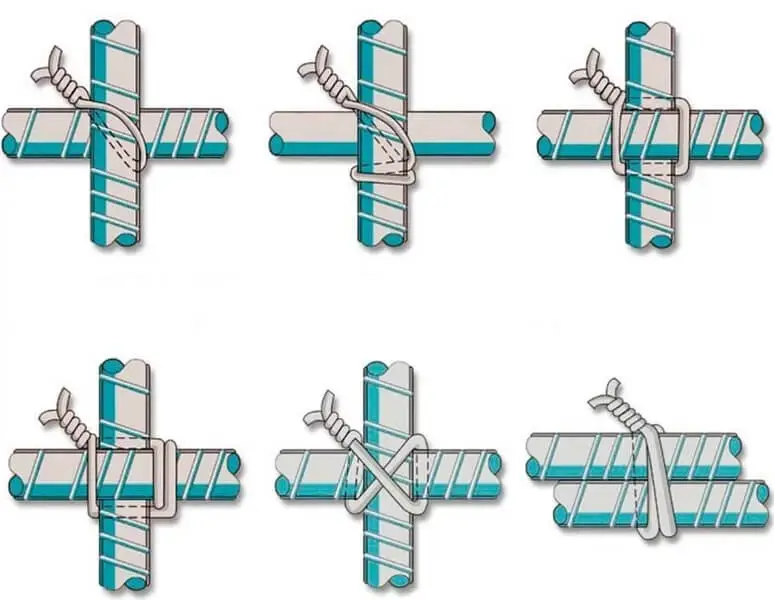

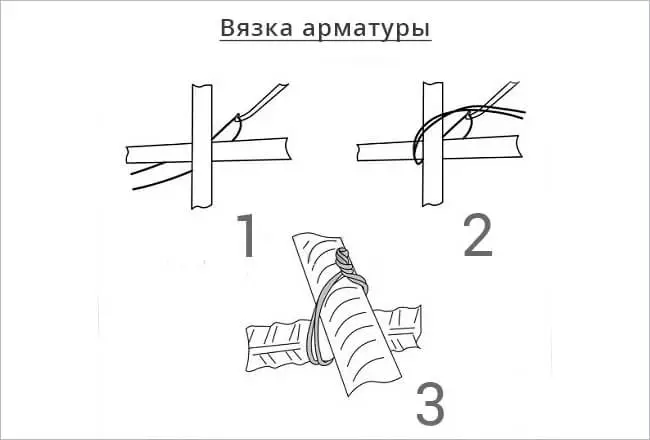

Нюансы вязки проволокой

Вязать каркас для фундаментной ленты удобнее укрупнёнными блоками, которые затем опускаются в опалубку и привязываются друг к другу. При структурировании каркаса плиты, вяжут сначала сетку нижнего уровня, к ней фиксируют вертикальные перемычки, а затем уже приступают к формированию верхнего ряда.

- В любом случае, вязка начинается с нижнего яруса, с продольных стержней. Их предварительно раскладывают на земле или на фиксаторах, отмечая маркером места перевязки с поперечными элементами.

- Если вязка СПА производится проволокой, то процесс ничем не отличается от вязки обычной стальной арматуры. Для этого вам нужен крючок для вязки и ножницы по металлу.

- Кусок проволоки длиной 30 см складывается пополам затем, чтобы образовалась петля. Огибаете ею место соединения двух прутьев, продеваете крючок в петлю и, протянув в неё свободный конец, делаете скрутку.

Важно: В процессе работы необходимо следить, чтобы прутья при перевязке образовывали прямой угол.

Заключение

В последнее десятилетие композитная арматура стала весьма востребованной в малоэтажном строительстве. Она отлично подходит для армирования фундаментов, так как расчётное сопротивление растяжению у СПА в 3 раза выше, чем у стальных стержней. Композит лучше сохраняет свою форму при повышении температуры и практически не поддаётся деформированию, а благодаря меньшему весу стержней снижается и масса монолита. Полимеры не способны увлажняться, а потому не подвержены коррозии. Вывод напрашивается сам: конструкция, армированная стеклопластиком, прослужит гораздо дольше металлической.

Пластиковая (композитная) арматура

Строительные технологии постоянно совершенствуются. На смену традиционным материалам приходят новые, обладающие улучшенными эксплуатационными характеристиками. В результате активного сотрудничества научных учреждений и промышленных предприятий разработана пластиковая арматура, являющаяся перспективным материалом. Область применения не ограничивается использованием для фундамента зданий в строительной отрасли.

Композитная арматура уверенно конкурирует с металлическими прутками, постепенно заменяет их при решении круга определенных задач. Стальные стержни усиления нецелесообразно использовать в области дорожного строительства и мостостроительной отрасли, где высока вероятность их постепенного разрушения под влиянием агрессивной среды. Стекловолоконные прутки используются при возведении портовых конструкций, морских сооружений, усилении бетонных резервуаров.

Стеклопластиковая арматура представляет собой строительный материал, созданный на основе связанных сложным составом волокон

Основой являются базальтовые, углепластиковые или стеклянные нити, из которых по специальной технологии производится полимерная арматура. Остановимся на особенностях перспективного материала и его разновидностях. Рассмотрим характеристики, технологию изготовления, область использования, а также плюсы и минусы.

Что такое композитная стеклопластиковая арматура

Современный материал представляет собой неметаллические прутки, основой которых являются различные виды тонких волокон на основе:

- базальта;

- карбона;

- стекла;

- полиамида.

Для повышения эксплуатационных характеристик волокна могут комбинироваться. В зависимости от вида используемого волокна, меняется название стержней. Так, изделия из базальтового волокна называются базальтопластиковыми, а из стеклянного – стеклопластиковыми.

В ее составе можно выделить две части. Первая – это ствол, благодаря которому достигается высокая прочность материала

Собранный в пучок волокнистый массив пропитывается термопластичным составом на основе полимерных связующих и приобретает соответствующую форму в процессе высокотемпературной полимеризации. После охлаждения образуется готовое изделие в виде прутка с высокими прочностными характеристиками.

С целью повышения адгезии изделий с бетонным массивом наружный слой композитных стержней посыпается:

- Мелким песком.

- Частицами мрамора.

- Гранитной крошкой.

Специальные рифления, выполненные по спирали или перпендикулярно оси прутка, формируют армопояс усиления, который обеспечивает улучшенное сцепление.

Композитная арматура – особенности

Стеклоарматура для усиления бетонных конструкций имеет конструктивные особенности. В отличие от металлических стержней полимерная арматура состоит из двух слоев:

- центрального, обеспечивающего стойкость материала к воздействию сжимающих и разрывных усилий. Повышенные прочностные характеристики сердцевины обеспечивает пучок параллельно расположенных волокон, залитых композитным составом на базе смол;

Внешний слой служит для надежного сцепления с бетоном: это волокнистое тело, которое накручено вокруг ствола по спирали

- внешнего, отвечающего за прочность сцепления готового изделия с бетонным массивом. Наружный слой выполнен в виде групп волокон, расположенных по винтовой линии. Характерная форма размещения волокон внешнего слоя повышает устойчивость к воздействию крутящих моментов.

Композитный наполнитель улучшает эксплуатационные характеристики полимерных прутков по сравнению с традиционными металлическими стержнями. Особенности:

- Устойчивость к воздействию растягивающих нагрузок превышает сталь более чем в 2 раза. Это позволяет при меньшем диаметре стержня обеспечить необходимую прочность.

- Стойкость к воздействию коррозионных процессов и нейтральность к агрессивным средам.

- Уменьшенная в 5 раз по сравнению с металлическими прутками масса, облегчает выполнение работ, снижает затраты по транспортировке.

- Пониженная теплопроводность повышает теплоэффективность строительных конструкций, не позволяя образовываться «мостикам холода».

- Отсутствие необходимости выполнения сварочных работ при формировании арматурных каркасов облегчает процесс фиксации стержней.

Благодаря конструктивным и эксплуатационным особенностям стеклоарматура для решения серьезных строительных задач применяется намного чаще, чем стальные стержни.

Существуют различные вариации моделей арматуры, причем некоторые из них довольно необычны

Композитная арматура – разновидности

Стержни с композитным наполнителем производятся из различных видов волокон. Пластиковая арматура классифицируется следующим образом:

- арматура стеклопластиковая (АСП). Ее основой является стекловолоконный наполнитель. Поперечно расположенные спиральные рифли повышают сцепление стеклопластиковых прутков с бетоном. Строители устанавливают устойчивые к воздействию влаги стержни в фундамент и покрытия автомагистралей;

- базальтопластиковая (АБП). Включает волокна из базальта, благодаря которым прутки приобретают черный цвет. Базальтовые стержни внешне выделяются, так как арматура стеклопластиковая имеет светлый или кремовый оттенок. Базальтопластиковые прутки превосходят стеклопластиковые стержни по устойчивости к растяжению, модулю упругости и стойкости к агрессивным жидкостям, что сказывается на их цене;

- углепластиковая (УГП). Является разновидностью композитных элементов усиления, характеризуется мелкой структурой армирующего материала. Основой углепластиковых прутков является карбон, положительно зарекомендовавший себя при изготовлении композитных бетонов. Увеличенная цена компенсируется эксплуатационными характеристиками, легкостью работы с углепластиковыми стержнями;

- комбинированная (АКК). Представляет собой полимерные стержни, при изготовлении которых используется стекловолоконный и базальтоволоконный наполнитель. Специалисты называют такие прутки стеклобазальтовыми и применяют для решения специальных задач.

Современные производители предлагают стеклопластиковую и базальтопластиковую арматуру

Из всех разновидностей полимерных стержней стеклоарматура для строительных, дорожных и специальных работ лидирует по эффективности применения.

Полимерная арматура – технология изготовления

На специальных технологических линиях, предназначенных для изготовления композитных прутков, изготавливается стеклоарматура для различных целей. Технология производства полностью автоматизирована. Предусматривает следующие этапы изготовления:

- Загрузку полимерной массы в подающий модуль.

- Подачу и выравнивание силы натяжения волокон в общем потоке.

- Температурную обработку, удаляющую маслянистые включения, пыль, влагу.

- Погружение волокнистых нитей в емкость с разогретыми связующими компонентами.

- Протяжку пропитанных волокон через формующую головку с выполнением навивки.

- Полимеризацию в специальной печи при повышенной температуре.

- Охлаждение, нарезку на заготовки необходимой длины и намотку в бухты.

Сфера использования

Применяется базальтопластиковая, углепластиковая, комбинированная и стеклоарматура для различных целей:

- изготовления композитных видов бетона, предназначенных для возведения монолитных стен жилых и производственных зданий;

Сегодня в частном домостроении все чаще используется пластиковая арматура для фундамента

- постройки фундаментов и изготовления фундаментных плит;

- усиления кирпичной кладки при малоэтажном строительстве;

- возведения припортовых сооружений, берегоукрепляющих конструкций, морских объектов;

- обустройства дорожных покрытий и укрепления откосов;

- строительства ограждений железнодорожных и автомобильных магистралей;

- изготовления бетонных изделий, требующих обеспечения преднапряженного армирования (столбов, плит, шпал, траверс);

- возведения эстакад, мостовых конструкций, путепроводов;

- создания сейсмоустойчивых контуров усиления различных сооружений.

Преимущества

Стеклоарматура для промышленного и специального применения широко используется благодаря комплексу достоинств:

- Повышенной прочности. Материал сохраняет свои характеристики при воздействии растягивающих усилий, составляющих более 1100 МПа.

- Доступной цене. Экономия денежных средств при использовании полимерной арматуры составляет от 30 до 50% по сравнению с металлической.

В своих отзывах строители – опытные и не очень – сходятся в одном: для монтажа фундамента пластиковая арматура подходит просто идеально

Недостатки материала

Арматура из стекловолокна и других наполнителей имеет ряд недостатков, которые незначительно ограничивают область применения. К минусам материала, которые необходимо учитывать, относятся:

- пониженная термостойкость. Ограниченная температура, которую способны выдержать полимерные связующие, сокращает температурный диапазон использования пластиковых прутков. При высокотемпературном нагреве, превышающем 200 °C, снижаются прочностные характеристики, возрастает огнеопасность полимера;

С другой стороны, не обходится и без негативных отзывов. Правда, судя по ним, эти недостатки все же с лихвой перекрываются достоинствами

- уменьшенный модуль упругости. Применение композитных прутков при обустройстве перекрытий нуждается в выполнении специальных расчетов, подтверждающих возможность использования материала для усиления несущих конструкций;

- изменение прочностных характеристик в процессе эксплуатации, а также при постоянном контакте со щелочной средой;

- невозможность гибки. Проблематично придать материалу радиусную форму без использования специальных технологических приемов.

Отзывы инженеров

Пластиковая арматура получает высокие отзывы строителей и проектировщиков, которые отмечают:

- Повышенную упругость.

- Устойчивость к деформациям.

- Пониженную теплопроводность.

- Низкие затраты на приобретение.

- Неподверженность коррозии.

- Нейтральность к электромагнитным полям.

- Диэлектрические свойства.

- Отсутствие экранирования.

Заключение

Высокие эксплуатационные свойства композитной арматуры позволяют использовать ее в различных областях. Материал уверенно конкурирует со сталью, благодаря комплексу положительных качеств. Ознакомление с характеристиками, сферой применения и особенностями материала позволит определиться с его использованием для решения различных задач.

Пластиковая (композитная) арматура для фундамента

Несмотря на то, что арматура из композитных материалов применяется в Европе, США и некоторых других странах для укрепления бетонных монолитных конструкций еще с 70-х годов прошлого века, для нас это все еще новый и малораспространенный материал. Однако в последние годы, благодаря стремлению частных строительных компаний внедрять в производство современные технологии, стеклопластиковое армирование приобретает все большее применение.

Первоначально арматура из стеклопластика из-за ее высокой стоимости использовалась только для монолитных конструкций, подверженных сложным условиям эксплуатации. Но постепенное развитие химической промышленности и индустрии производства строительных материалов привело к снижению цен и повышению уровня доступности стеклопластика.

Расширение производства и сферы применения армирования композитной арматурой повлекло за собой разработку и утверждение ГОСТ 31938-2012, определяющего условия изготовления, внешний вид, размеры и порядок лабораторных испытаний изделий этого типа.

Что такое стеклопластиковая арматура

Конструктивно, в поперечном сечении, — это пучок нитей из стекловолокна, углеволокна, базальта и некоторых других полимеров, покрытых сверху вязкими смолами. Такая структура обеспечивает прочность на разрыв более чем в три раза превышающую аналогичные показатели стали (подробное сравнение композитной и металлической арматуры приведено здесь).

Классификация

В зависимости от типа применяемого при изготовлении сырья, арматуру ПВХ для фундамента подразделяют на:

- стеклокомпозитную – АСК;

- углекомпозитную – АУК;

- базальтовую – АБК;

- комбинированную – АКК.

Кроме этого, полимерные стержни различаются по диаметру сечения от 4 до 32 мм и внешнему виду поверхности, которой может быть гладким, рифленым или присыпанным.

Кроме этого, полимерные стержни различаются по диаметру сечения от 4 до 32 мм и внешнему виду поверхности, которой может быть гладким, рифленым или присыпанным.

Поставки осуществляются в виде свернутой бухты или прямых нарезанных прутов длиной до 12 метров.

Технические характеристики

Конструктивное строение композитной арматуры для фундамента делает ее уникальным строительным материалом, который используют для возведения особо ответственных монолитных конструкций из бетона. К главным техническим показателям относят:

- нижний предел прочности при растяжении для АСК 800 МПа, АУК 1400 МПа, АБК 1200 МПа;

- предельная прочность при испытании на сжатие для всех видов — не менее 300 МПа;

- сопротивление поперечному срезу для АСК не менее 150 МПа, АУК 350 МПа, АБК 250 МПа;

- средний удельный вес композитной арматуры — 1900 кг/м 3 ;

- предельная эксплуатационная температура составляет 60˚C.

При сравнении показателей упругости следует отметить, что углепластик более чем в 2 раза превосходит стекловолокно и в 1,5 раза — композитную базальтовую арматуру.

Вес арматуры из пластика.

Вес арматуры из пластика.

Стоимость стеклопластикового прута

Цена полимерных армирующих материалов зависят от структуры и составляющих компонентов в составе. Конструкция композитного прута состоит из продольного набора стеклянных волокон, скрепленных между собой эпоксидной смолой. Поверхность может оставаться гладкой, иметь шероховатую присыпку или быть обвитой по спирали специальным стеклоровингом. Последний способ позволяет получить ребреную поверхность, которая обеспечит более надежное сцепление с бетоном.

В отличие от металлического проката, который в большинстве случаев продается на вес, цена стеклопластиковой арматуры всегда определяется за погонный метр. Это часто приводит к заблуждению о том, что тонна композитных материалов стоит намного дороже стали.

Необходимо понимать, что при диаметре 12 мм в одной тонне металла будет 1100 м прута, а пластика — 12500 метров. Кроме этого, высокая прочность стеклопластиковой арматуры позволяет применять меньшие диаметры при одинаковых условиях монтажа. Эти условия показывают, что стоимость полимеров будет не выше, а ниже, чем у металлопроката. Изучение прайс-листов компаний изготовителей показало, что цена наиболее популярных диаметров 4-8 мм находится в диапазоне 8,50-27,20 руб/м.

Плюсы и минусы применения стеклопластика

Главными преимуществами композитной арматуры специалисты считают:

- устойчивость к воздействию коррозии и многих агрессивных химических веществ;

- высокую прочность, превышающую подобные показатели для металла;

- долговечность, увеличивающую срок эксплуатации конструкции в 2-3 раза;

- небольшой удельный вес, облегчающий погрузку и перевозку;

- простой расчет стеклопластиковой арматуры для фундамента;

- возможность использования при отрицательных температурах до -60˚C;

- экологическую чистоту применяемых компонентов;

- доступность и экономичность при применении;

- отсутствие ограничения длины прута при монтаже благодаря поставкам в бухтах;

- диэлектрические и антимагнитные свойства.

Серьезным минусом композитной арматуры является пониженная прочность при испытании на излом. Там, где металлические пруты просто согнутся, стеклопластик может переломиться, ослабив при этом надежность конструкции. Поэтому такие полимеры не применяют при монтаже и производстве несущих элементов и перекрытий, что ограничивает их использование и является недостатком.

Предельная температура нагрева не позволяет применять пластиковое армирование при потенциальной возможности длительного воздействия открытого пламени. В случае пожара такие бетонные монолиты будут определяться как поврежденные и их необходимо заменять.

Сравнивая плюсы и минусы стеклопластиковой арматуры, можно сделать уверенный вывод, что данные материал можно и нужно применять для создания надежных и долговечных монолитных конструкций.

Сфера применения

Стеклопластик является прекрасным материалом для монтажа фундаментных оснований любого типа. Композитную арматуру используют не только в промышленном, но и частном строительстве. Особенно в случае наличия возможности высокого подъема грунтовых вод и на заболоченных почвах. Этот материал незаменим при выполнении работ по укреплению берегов, при строительстве гидротехнических сооружений и на объектах с возможным воздействием агрессивных веществ.

Хорошие результаты получают, если использовать пластиковую арматуру для укрепления дорожных покрытий на участках с повышенной влажностью и в условиях вечной мерзлоты. Пруток диаметром 4 мм применяют для армирования каменной кладки из пенобетонных и газобетонных блоков, а так же полов на промышленных и торговых объектах.

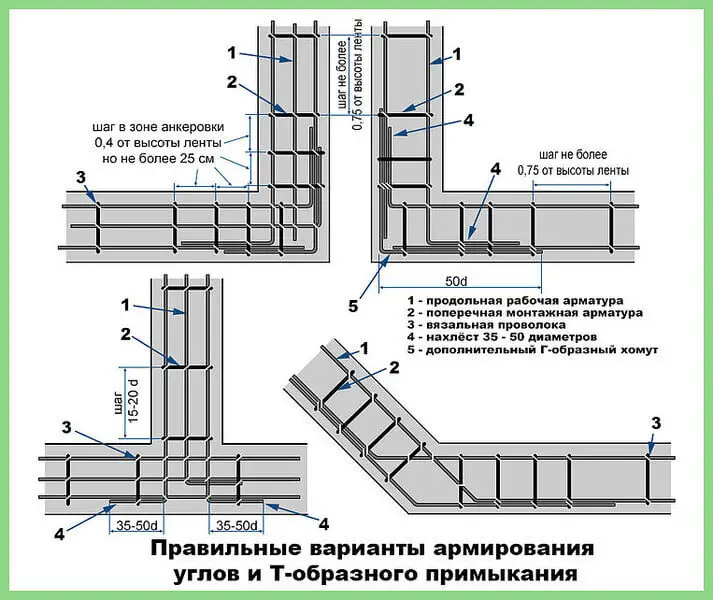

Так же плюсом композитной арматуры специалисты признают возможность эффективного совместного использования традиционных стальных прутов и композитных пластиковых материалов. С помощью стали укрепляют углы и места примыкания стен, а все пролеты армируются пластиком. Это позволяет ускорить сборку каркаса без ущерба качеству конструкции и расширить области применения материалов.

Технология армирования фундаментов

Благодаря уменьшенному весу пластиковой арматуры и возможности использования прутов любой длины, сборка армирующего каркаса выполняется намного проще, чем из металлических стержней. Повышенная прочность полимерной арматуры для фундамента материалов позволяет использовать меньшее сечение.

Так, например, стальная арматура диаметром 12 мм, часто применяемая для монтажа фундаментов в частном строительстве, заменяется пластиком 8 мм, а пруты 10 мм — полимером 7 мм.

Так, например, стальная арматура диаметром 12 мм, часто применяемая для монтажа фундаментов в частном строительстве, заменяется пластиком 8 мм, а пруты 10 мм — полимером 7 мм.  Расчетная таблица, которая поможет вам точно определить, какой диаметр можно использовать в каждом отдельно взятом случае.

Расчетная таблица, которая поможет вам точно определить, какой диаметр можно использовать в каждом отдельно взятом случае.

Технологический процесс производства монтажных работ с использованием пластиковой арматуры для фундамента выполняется в несколько этапов, что показано на видео в конце статьи:

- установка опалубки;

- разметка уровня заливки бетона;

- сборка армирующего каркаса;

- заливка бетона;

- снятие опалубки.

Монтаж опалубочной конструкции при армировании ленточного фундамента стеклопластиковой арматурой должен выполняться в соответствии с проектом для обеспечения точной конфигурации и размеров элементов фундамента. При устройстве опалубки из деревянных досок, ДСП или фанеры, рекомендуется обернуть щиты пергамином. Это позволит сохранить материал и использовать его повторно.

После этого на внутренней стороне ограждающих элементов с помощью водяного уровня необходимо нанести отметки верхнего уровня будущего монолита. Они позволят cориентироваться при заливке бетона и обеспечат его равномерное распределение.

Сборка армирующего каркаса

Схема укладки арматуры и размеры между отдельными прутами всегда указываются в проекте. В случае применения стеклопластиковой арматуры в фундаменте, вы можете изменять диаметр стержней на меньший, но раскладку следует выполнять только по чертежу.

Схема армирования монолитной плиты.

Схема армирования монолитной плиты.

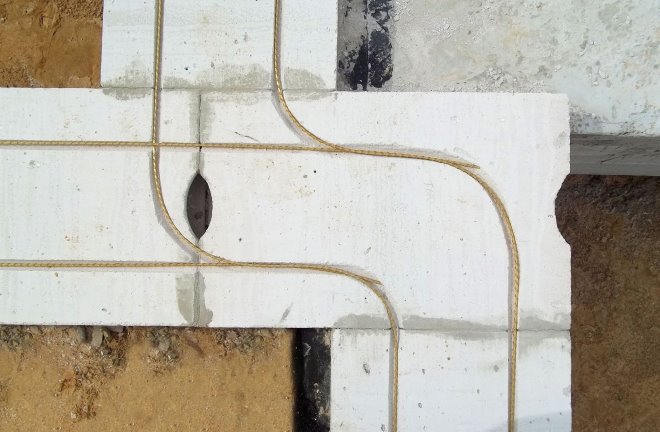

Первоначально необходимо отмотать из бухты пруты необходимой длины и установить их на подставки параллельно друг другу. Через заданные интервалы положить на продольные струны поперечные перемычки. Связать арматуру в местах пересечения вязальной проволокой или стянуть затяжными пластиковыми хомутами (подробнее про вязку — здесь). В результате будет готов нижний ряд каркаса для армирования фундамента стеклопластиковой арматурой.

Заготовьте вертикальные стойки необходимой длины. Верхний ряд каркаса вяжется аналогично нижнему. После сборки, оба ряда кладутся друг на друга и, начиная с края, связываются их вертикальные стойки, постепенно поднимая верхний ряд арматуры.

После сборки конструкции ее нужно перенести и установить внутрь опалубочного ограждения, как показано на фото.

После сборки конструкции ее нужно перенести и установить внутрь опалубочного ограждения, как показано на фото.

Перед установкой армирующего каркаса, на дно траншеи засыпается песок и проливается водой или трамбуется. Утрамбованную песчаную поверхность рекомендуется накрыть гидроизолирующим материалом или геотекстильным полотном. Это предотвратит поступление влаги к фундаменту и увеличит его надежность и эксплуатационный срок.

В процессе выполнения работ по монтажу фундамента из стеклопластиковой арматуры, необходимо помнить, что края прутов не должны доходить до опалубки и дна траншеи на 5 см. Для обеспечения этого условия можно использовать специальные пластиковые фиксаторы типа «стойка» и «звездочка» или плотные влагостойкие каменные материалы.

Армирование пояса.

Армирование пояса.

Заливка бетонной смеси

Укладка бетона внутрь опалубки производится точно так же, как и при использовании металлической арматуры. Однако следует соблюдать повышенную осторожность, поскольку прочность стеклопластиковой арматуры при сильных боковых воздействиях может оказаться недостаточной. Уплотнение бетона вибратором или трамбовкой необходимо выполнять таким образом, чтобы не повредить установленный каркас.

Горизонтальное армирование

Такой способ применения композитной арматуры в строительстве применяют для монтажа плитных фундаментов. Их основное отличие от оснований ленточного типа заключается в отсутствии углов и примыкающих участков. По сути вся конструкции выполняется в виде двух больших сеток, расположенных одна над другой. Все работы по сборке выполняются на месте установки, поскольку перенести собранный элемент такого большого размера достаточно проблематично.

Поэтому первоначально укладывается необходимое количество продольных прутов. На них ложатся поперечные и с помощью проволоки или хомутов вяжется сетка. Прямо на ней вяжется вторая. После этого нижнюю сетку необходимо поднять на подставки над дном котлована. Далее верхнюю сетку можно выставить на вертикальные стойки, установленные в местах пересечения арматуры.

В заключение

Стеклопластиковая сетка для армирования на строительных площадках в нашей стране пока еще считается новым материалом. Многие строители до сих пор считают, что применение стали, свойства которой давно изучены, обеспечит более надежную монолитную конструкцию.

Однако многочисленные испытания и исследования показали, что композитные материалы превосходят традиционный металл по прочности, долговечности и другим характеристикам. Пластик более удобен в работе и позволяет сократить время монтажа. Также он не подвержен коррозии, воздействию блуждающих токов и низких температур.

Видео по теме

Стеклопластиковая арматура для фундамента

Пластиковая арматура на западе активно применяется в строительстве около сорока лет. Знали о ней и в СССР, однако использовать не спешили — в Союзе скептически относились к революционным новшествам. Но сейчас крупные застройщики, а с ними и более мелкие подрядчики, применяют пластиковую арматуру для фундамента.

Что собой представляет стеклопластиковая арматура

Стеклопластиковая арматура для фундамента — это своеобразный многожильный канат, нити которого изготовлены из полимеров, базальта, и покрыты пластиковой оболочкой. Углеволокно и стеклонит на разрыв прочнее стали в 3 и более раз.

Разновидности композитной арматуры

В продаже имеется композитная арматура для фундамента следующих типов:

- стеклокомпозит — АСК;

- углекомпозит — АУК;

- базальтовая — АБК;

- комбинированная — АКК.

Поставляется пластиковая арматура, намотанной на катушки, либо отрезками по 12 метров. Толщина прута варьируется от 4 до 32 мм.

Плюсы и минусы

Наиболее полное представление о пластиковом армировании даст рассмотрение преимуществ и недостатков, свойственных материалу. Сначала о хорошем:

- высокая переносимость воздействия влаги;

- прочность материала выше, чем у металла;

- малая удельная масса;

- срок службы выше, чем у арматуры из традиционных материалов;

- эксплуатация в широком температурном диапазоне, от -60 до +200°С;

- использования бухт позволяет работать с прутом любой длины;

- материал соответствует самым высоким стандартам экологической чистоты;

- фактор экономичности;

- композитная арматура не подвергается магнитному воздействию;

- обладает диэлектрическими качествами;

- для работы со стеклопластиком не нужна сварка;

- доступность композита.

Характерные минусы:

- опять температурный режим. Нижнее пороговое значение только — 60°С;

- недостаточная прочность при воздействии на излом (поперечные нагрузки). Там, где металл согнется, пластиковая арматура сломается, так что этот материал не используют в несущих конструкциях и перекрытиях;

- композит нельзя согнуть малым углом, он сломается;

- для работы необходимы специальные элементы.

Расчет материалов

Большинству строителей, имеющих минимальный опыт работы с монолитами, хорошо знакомы методы расчета металлической арматуры, чего не скажешь о пластиковой. Свойства композитов отличаются от стали, и не учтены во многих действующих нормативах.

Наиболее простым является расчет по методу равноценной замены. То есть, вместо металлической арматуры заданного в документации диаметра, используют более тонкую пластиковую: вместо 12 мм стали — 8 мм композита, вместо 18 мм стандартного материала — 14 мм композита.

Но это рекомендация для частных случаев и, скорее, общая. Сложные монолитные конструкции нужно просчитывать с нуля, чтобы не упустить из виду различия в величине модуля упругости.

Вычисляют давление, оказываемое на основание здания. Делают это таким же образом, что и для железобетонных элементов. После чего рассчитывают величину сечения ж/б узлов. По той причине, что сопротивление растяжению у пластика выше, а защитный слой меньше, площадь сечения примерно на 25-30% ниже данного показателя для ж/б изделий, при одинаковых армирующих элементах.

Правило неприменимо к вычислению размеров нижней проекции фундамента. Этот показатель всегда просчитывают, исходя из действующих нагрузок и опорной способности поверхности земли. По этой причине, при использовании стеклопластика, предпочтительнее делать фундамент сложной конфигурации.

Далее выбирают равнозначную замену металлической арматуры. Композит должен соответствовать всем необходимым физико-механическим показателям. Обратить внимание следует на тот факт, что пластиковая арматура переносит линейное воздействие на 200-300% выше, чем металлическая, прежде чем прекращает бороться с разрушающим воздействием. Поэтому суммарное сечение пластиковой арматуры в месте приложения растягивающих нагрузок делают большим, чем при традиционном армировании.

В этом случае использование пластикового армирования оправдывает себя только большими допусками по величине трещин. Для стеклопластика воздействие воздуха не столь разрушительно, как для металла. Но стоит учитывать низкие температуры. В результате остаток бетона пойдет на усиление стеклопластикового армирования в проблемных местах.

Для вычисления деформативности делят показатель прочности на коэффициент упругости. Прочность пластиковой арматуры составляет Rs=1000 Мпа, модуль упругости Es=5000 Мпа. Показатель деформативности равен 0,02 (2%).

Так как не существует нормативной базы по пластиковым армирующим элементам, их делают с запасом прочности.

Технология армирования

Меньший удельный вес и возможность работы с отрезками любой длины делают работу с композитом легче, чем с металлом. И, как уже подчеркивалось, качества материала позволяют использовать более тонкую пластиковую арматуру.

Сам процесс армирования фундамента состоит из нескольких этапов:

- монтаж опалубки;

- разметка высоты заливки бетона;

- вязка каркаса фундамента;

- заливка бетонной смеси;

- демонтаж опалубки.

Опалубку собирают согласно чертежу будущего фундамента. От правильной формы конструкции зависит конечная конфигурация фундамента. Если для монтажа опалубки применяются ДСП, USB, фанера или доска, лучше покрыть щиты пергамином. Тогда их можно использовать многократно.

Внутри готовой опалубки отмечают высоту заливки фундамента по всему периметру конструкции.

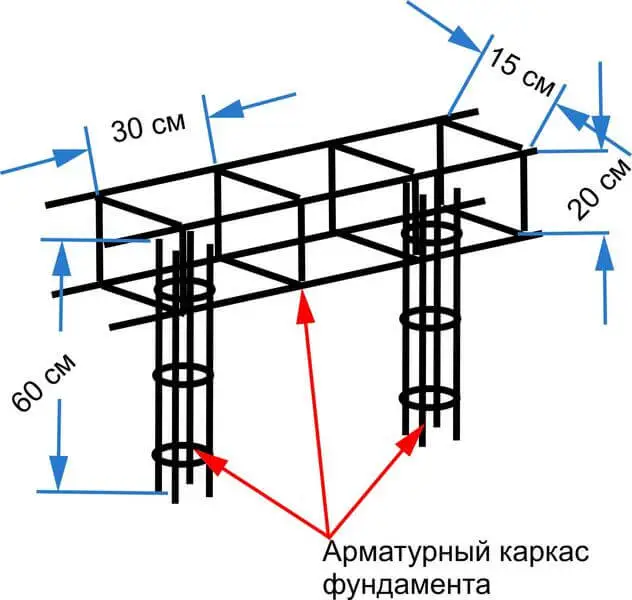

Вязка под ленточный фундамент

В проектной документации для фундамента указывают схему армирования и диаметр прута. При использовании стеклоарматуры для фундамента допустимо взять прутья одним размером меньше. Каркас укладывают и собирают на выровненном грунте, согласно расчетам и чертежам. Ход работ выглядит таким образом:

- Нарезают пластиковые прутья требуемой длины, в соответствии с чертежом. Заготовки размещают на подложки высотой 35-50 см над уровнем земли.

- Согласно чертежу размещают поперечные перемычки, закрепляют их с продольными элементами пластиковыми стяжками. Это нижний ряд пространственного арматурного каркаса.

- Аналогичным способом делают точно такую же решетку, кладут ее на нижнюю, вырезают вертикальные распорки необходимой длины.

- Первую стойку-распорку крепят в углу решеток, следующую — на расположенном рядом горизонтальном соединении.

- Если количество горизонтальных уровней больше, чем два, после фиксации второй решетки на требуемой высоте крепят следующую. В этом случае вертикальная стойка одна на несколько уровней.

- Дно траншеи заполняют подушкой из песка и щебня, и уплотняют ее. Сверху укладывают слой геотекстиля или гидроизоляции. На них монтируют каркас.

Края арматуры из пластика не должны находиться ближе чем в 35-45 см от опалубки, сплошной внешний слой бетона необходим для нормальной эксплуатации, это увеличивает срок эксплуатации сооружения. Для этих целей имеются специальные пластиковые зажимы.

Вязка под плитный фундамент

При строительстве плитного фундамента применяют горизонтальное армирование. Характерная черта такого решения — отсутствие сгибов и примыкающих участков. Чаще всего представляет собой пару сеток, размещенных одна над другой, разделенных вертикальными распорками.

Собирают конструкцию на месте укладки фундамента. Порядок действий выглядит таким образом:

- Вяжут нижнюю решетку, там, где она и будет находиться. Под нее подкладывают подставки.

- Изготавливают верхнюю пластиковую сетку, укладывают на нижнюю.

- Нарезают вертикальные распорки, устанавливают их между нижней и верхней решеткой, и фиксируют.

Заливка бетона

Технологически данная операция не отличается от работы с металлической арматурой. Нужно учитывать, что арматура из стеклопластика менее прочна при боковом радиальном давлении, так что уплотнять бетон вибратором нужно осторожно, не допуская повреждения стеклопластика.

Чтобы не нарушить конфигурацию пластиковой армирующей конструкции, не следует применять ручную трамбовку. Уплотнять залитую бетонную смесь нужно равномерно и аккуратно.

Опыт применения композитной арматуры, сочетание ее достоинств и недостатков, дает возможность сделать выводы, что использование материала полностью оправдывает себя при строительстве фундамента. Сфера применения материала не столь широкая, как у металла, но для армирования фундамента это вполне подходящий вариант. С материалом удобно работать, если необходимо сделать сооружение больших размеров, а укладкой каркаса придется заниматься самому, без помощников. Поставка в бухтах позволяет использовать прутья любых размеров, а малая масса делает работу с материалом легче, чем с традиционным металлом.

Пластиковая арматура – история, эволюция и применение

Пластиковая арматура заинтересовала советских ученых еще в 60-годах XX века. Благодаря постоянным исследованиям, изучению характеристик и свойств армирующих элементов удалось разработать технологию изготовления арматуры с диаметром сечения 6 мм из устойчивого к щелочи стекловолокна (Щ-15ЖТ). На этапах тестирования были тщательно проанализированы и максимально исследованы физико-механические свойства инновационных для мирового строительного рынка изделий.

В процессе изучения специалисты акцентировали внимание на химической стойкости и долговечности эксплуатации стекловолокна и изготовленной на его основе арматуры. С особой тщательностью изучались параметры и прочность арматуры, которая постоянно контактирует с бетонными растворами, кислотными и щелочными агрессивными средами. Ученым удалось определить, что степень устойчивости к внешним разрушающим факторам зависит от качества замасливателей, которые применяются для обработки волокон.

Характеристики инновационного для строительной сферы материала

В результате применения на практике результатов многолетних исследований и тестирований была создана пластиковая арматура с отличными техническими и эксплуатационными параметрами:

- Оптимальные показатели сопротивления на разрыв – достигает 1500 МПа;

- Высокая плотность – не менее 1,8-2,0 тонн/м3 при содержании волокна 80%;

- Начальный модуль упругости до 50000МПа;

- Прямолинейная диаграмма неметаллической арматуры при растяжении на разрыв – предельные деформации до 2,5-3%;

- Показатели долговременной прочности при эксплуатации в условиях с нормальной температурой и влажностью – не менее 6% временного сопротивления;

- Коэффициент линейного расширения до 6-6,5*10-6.

Для повышения сцепления с бетонными растворами на поверхности арматуры перед термической обработкой прутков создавалась спиралевидная навивка стекловолоконной нити. Такое навивание обеспечивало формирование усиленной ребристой поверхности и значительно повышения технических характеристик изделий. Благодаря такой обработке пластиковая арматура находит рациональное применение при создании предварительно напряженных бетонных изделий. Также использование стержней с навивкой стало актуально в конструкциях, к которым выдвигаются повышенные требования по коррозийной стойкости, электроизоляции, немагнитности и радиопрозрачности. Благодаря использованию неметаллических армирующих элементов в сочетании со специальными марками бетонов (полимерными и полимерсиликатными) удалось значительно повысить технические и эксплуатационные характеристики конструкций.

Первые пробы усиления конструкций пластиковой арматурой

В 70-годах прошлого века пластиковая арматура (СПб) нашла широкое применение при усилении конструкций, выполненных из разных марок легких бетонов. Также неметаллические армирующие стрежни стали незаменимым материалом при изготовлении фундаментов, свай, балок, опор, ригелей, эстакад, плит для крепления откосов, опорных конструкций конденсаторной батареи, электролизных ванн, безиоляторных траверсов, а также иных конструкций с повышенными требованиями к прочности и стойкости к внешним агрессивным факторам.

В 1976 году недалеко от городов Рогачев и Червень были возведены 2 склада надвижного типа. Для армирования верхнего пояса арок наклонных несущих конструкций была впервые использована предварительно напряженная пластиковая арматура (4 стержня с диаметром сечения 6 мм). Стержни были расположены в 2 пазах размеров 10*18мм, которые выбраны в нижней пластине наклонных элементов. Приопорные участки несущих элементов конструкции (коньковый и опорный узел) выполнены с использованием деревянных накладок толщиной 20 мм. Пластиковая арматура, использованная на этапах обустройства, обеспечила экономию древесины до 22% со снижением стоимости подготовительных работ на 9%. Масса готовых конструкций снизилась на 20%. Изменение используемых раньше типовых решений обеспечило снижений общей сметной стоимости объекта в 1,7 раз.

Еще один успешный пример замены традиционных материалов на пластиковую арматуру – кислотная станция, расположенная на территории Светлогорского комбината. Над технологическими галереями станции выполнялись перекрытия из полимерного бетона ФАМ с усилением предварительно напряженной неметаллической арматурой с диаметром 6 мм. Усиление распределительной арматуры полки станции выполнялось без предварительного напряжения армирующих стержней. Замена металла на пластиковую арматуру обеспечило снижение трудоемкости и общей стоимости возведении объекта (экономия 57,95 рублей на 1 м2).

Целесообразность применения СПА при эксплуатации ЛЭП

В 1969 году совместными усилиями специалистов ИСиА «Госстрой» Белорусской ССР и ГПИ «Сельэнергопроект» (г.Москва) были проведены масштабные исследования электроизолирующих траверсов для опор ЛЕП (10 и 35 кВт). Уже в 1970 году в Костроме был введен в эксплуатацию опытный участок с установленными опорами ЛЕП 10 кВт, выполненными с применением стеклопластобетонных траверсов.

Через 2 года (1972г.) в Ставропольском районе открыт опытный участок с установленными опорами ЛЭП (35 кВт), выполненными с применением электроизолирующих траверсов, для изготовления которых использована пластиковая арматура и легкие бетоны. Конструкция состояла из 3 предварительно напряженных лучей, соединенных болтами со стальной пластиной и закрепленных при помощи хомутов на вершинных ж/б опор.

В 1975 году в Гродно и Солигорске также вводятся в эксплуатацию 2 опытных участка линий электропередач с мощностью 10 кВ со стеклопластобетонными трехлучевыми траверсами. Была установлена сложная сборная конструкция: 2 горизонтальных предварительно напряженных элемента с проводами и 1 вертикальный с проводом на вершине. Сборная траверса была зафиксирована на бетонной опоре с помощью стальных хомутов с пластинами. Основа траверсов – электроизолирующий бетон с усилением 4 стержнями пластиковой арматуры с диаметров 6 мм.

**Применение безизоляторных траверс из стеклопластобетона обеспечило значительный экономический эффект. Экономия составляла 61,01 рубль на каждом километре линий электропередач.

Экономичность применения пластиковой арматуры при строительстве мостов

Специалистами кафедры политехнического института г. Хабаровска был разработан проект «Мосты и тоннели». В 1975 году сдан в эксплуатацию деревянный клееный мост длиной 9 метров, выполненный по этому проекту. Балки возведенного моста были выполнены с соблюдением технологии поперечного сечения: брусья из ели усилены 4 предварительно напряженными пучками, для каждого из которых использована пластиковая арматура (4 стержня с диаметром 4 мм).

Второй мост, армированный СПА, возведен в 1981 году в Приморском крае через реку Шкотовка. Строение представляет собой конструкцию из шести металлических двутавров (№45) с предварительно напряженными неметаллическими затяжками. Затяжки были выполнены из 12 стержней пластиковой арматуры с сечением 6 мм. Усиленные балки объединены монолитными плитами, из которых сформирована проезжая часть. Параметры моста были очень внушительны: длина 12 м, расчетные нагрузки Н-30 и НК-80, габариты проезжей части и тротуаров Г8+2*1м.

Еще один экспериментальный автомобильно-пешеходный мост с армированием неметаллическими стержнями возведен в 1989 году в Хабаровском крае. 5 ребристых балок были установлены в поперечном сечении строения длиной 15м. Балки выполнены по технологии комбинированного армирования: 4 пучка, состоящих из 24 стержней СПА с диаметром 6 мм и 1 типовый пучок из стальной проволоки (арматура А-I/А-II).

История применения СПА в зарубежных странах

В 80-х годах ХХ века в Германии (Дюссельдорф) впервые была использована пластиковая арматура при усилении мостов из бетона. Автомобильно-пешеходный двухпролетный мост шириной 15 м с армированными стеклопластиковыми стержнями пролетами 21,3 и 25,6 м имел максимальную неподвижную нагрузку для транспорта до 600 кН. Такие параметры значительно превышали показатели всех конструкций, которые ранее эксплуатировались на территории страны.

В Японии в 1986 и 1988 г.г. были введены в эксплуатацию мосты с принципиально новой технологией армирования с применение углепластиковых стержней. Также неметаллическая арматура начала интенсивно использоваться в процессе сооружения, реконструкции японских портов и пирсов.

В США 90-е года прошлого столетия являются пунктом отсчета в использовании высокотехнологичной стеклопластиковой арматуры Parafil (впервые стержни применены при обустройстве фундамента и реконструкции полов в рамках проекта по реставрации госпиталя Сан-Антонио в штате Техас). Высокая коррозийная стойкость и прочность канатов из пластиковой арматуры обуславливают применение нового армирующего материала в условиях повышенной химической активности и влажности, в которых полностью разрушаются стальные элементы. Канаты обеспечивают изготовление балок, плит, элементов конструкций, которые не теряют своих свойств при эксплуатации в морской воде.

По опыту европейских стран пластиковая арматура Parafil активно используется в процессе строительства бетонных мостов (для армирования пролетов, балок, соединения отдельных элементов конструкции). Также армирующие канаты нашли широкое применение при ремонте бетонных конструкций на территории разных штатов, в качестве вант на платформах для добычи газа и нефти в открытом море.

Великобритания по праву считается инноватором в сфере применения СПА. Английская компания Statestyle, Ltd разработала новую технологию производства сеток Fibremesh-G из стеклопластика: на поверхность конструкции из пластиковых стержней наносится специальная пропитка из смеси полиэфирных смол, которые при застывании образуют плотный защитный слой, не подвергающийся разрушению. Сетки активно применялись в строительстве при выполнении общестроительных и отделочных работ.

Где используется пластиковая арматура?

В 2000 году правительство Москвы подняло вопрос о возобновлении тестирования и исследований в области разработки армирующих элементов увеличенного срока службы, выполненных из базальтопластиковых волокон. На основании разработанного проекта были возведены 2 опытные установки, которые позволяли производить в промышленных масштабах арматуру с внедрением безфильерной технологии и пултрузии. Благодаря безфильерной технологии удалось значительно повысить производительность при изготовлении неметаллической арматуры с использованием волокон стеклопластика и базальтопластика.

Замена традиционной стальной арматуры на пластиковую была признана экономически и технически обоснованной. Пластиковая арматура (СПб), в отличие от стальной, не подвергается коррозии, которая становится причиной разрушения бетонных конструкций и защитного слоя, снижению технических характеристик эксплуатируемого объекта. Применение неметаллических армирующих элементов значительно увеличивает межремонтный период, сокращает расходы на обслуживание объектов разного назначения и сохраняет их эстетическую привлекательность.

Сегодня рекомендовано применение базальтопластиковой арматуры при работе с бетонами, которые отличаются пониженными защитными свойствами при контакте со стальными армирующими элементами:

- Бетон на основе портландцемента, в составе которого содержание щелочи не превышает 0,6%;

- Растворы с основой из пуццоланового цемента, смешанных вяжущих, шлакопортландцемента;

- Монолитный бетон, содержащий противоморозные хлоридные добавки без щелочей;

- Крупнопористые бетоны, которые используются для изготовления дренажных труб;

- Легкие пористые и ячеистые монолитные бетоны.

Пластиковая арматура на основе базальтовых волокон рекомендована к применению:

- В процессе армирования конструкций, которые эксплуатируются в условиях постоянного воздействия хлоридных сред – тротуарные, дорожные, аэродромные плиты;

- При формировании наружного слоя 3-слойных панелей;

- В качестве гибких связей для обеспечения привлекательности зданий, сооружений (исключение образования высолов и потеков ржавчины);

- При обустройстве слоистых перегородок;

- При строительстве, ремонте и реконструкции объектов, которые подвергаются постоянному воздействию тока.

**После выполнения анализа на основании экспериментальных данных за более длительный период исследования область применения БПА может быть значительно расширена.

Эффективность применения пластиковой арматуры

Согласно с данными обследования и тестирования 3 пролетов мостов, для обустройства которых использована предварительно напряженная пластиковая арматура, можно сделать следующие выводы:

- Эффект предварительного напряжения арматуры сохраняется для пролетных строений (мостов), выполненных из клееной древесины на протяжении 31 года;

- Пластиковая арматура (СПб) сохраняет достоинства предварительного напряжения в пролетных строениях из стеклопластобетона не менее 17 лет;

- Железобетонные строения с предварительно напряженной арматурой не теряют своих характеристик 25 лет;

- Использование арматуры из стеклопластика целесообразно в качестве анкеров для несущих конструкций, основа которых выполнена с применением эпоксидных смол.

Пластиковая арматура на основе волокон стекло- и базальтопластика значительно расширила возможности внедрения новых технологий в области дорожного, промышленного и гражданского строительства.

Плюсы и минусы композитной стеклопластиковой арматуры

Стеклопластиковая арматура, которая появилась на строительном рынке относительно недавно, имеет как достоинства, так и недостатки, о которых обязательно должен быть осведомлен потребитель. Несмотря на заверения производителей в том, что данная продукция является полноценной заменой металлической арматуры, не во всех ситуациях ее применение можно считать обоснованным.

Каркас монолитной плиты из композитной арматуры

Что собой представляет арматура из стеклопластика

Так называемая композитная арматура – это стержень из стеклопластика, вокруг которого намотана углепластиковая нить, служащая не только для усиления конструкции такого изделия, но и для обеспечения его надежного сцепления с бетонным раствором. У арматуры данного типа есть как плюсы, так и минусы, и к ее использованию следует подходить очень взвешенно.

Элементами для фиксации углепластиковых арматурных прутков между собой служат пластиковые хомуты. Удобно, что для соединения элементов такой арматуры не требуется использование сварки, что, несомненно, является большим плюсом.

Скрепление стеклопластиковой арматуры с помощью фиксаторов и хомутов

Оценивая целесообразность использования стеклопластиковой арматуры, необходимо рассмотреть все плюсы и минусы ее применения в отдельных ситуациях. Такой подход позволит обеспечить высокую эффективность этого материала как средства укрепления строительных конструкций различного назначения.

Если не учитывать характеристики стеклопластиковой арматуры и не сопоставлять их с параметрами аналогичных изделий, изготовленных из металла, можно нанести серьезный вред будущей строительной конструкции или элементам отделки. Именно поэтому прежде чем приступать к выбору элементов для армирования конструкций из бетона, следует разобраться, в каких случаях применение тех или иных изделий является более целесообразным.

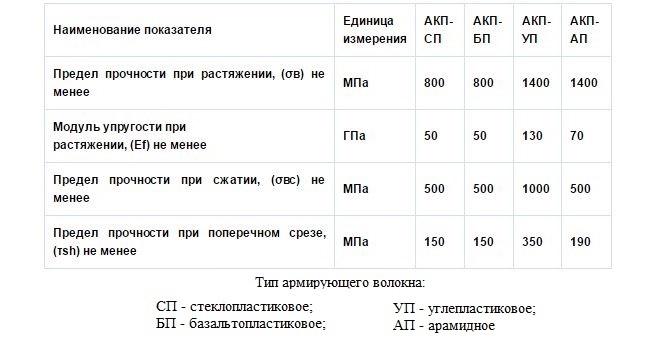

Физико-механические свойства композитной арматуры различных типов

Основные преимущества

Среди преимуществ, которыми отличается углепластиковая арматура, стоит выделить следующие.

- Важным преимуществом стеклопластиковой арматуры является ее небольшой удельный вес, что дает возможность использовать ее для армирования легких конструкций из ячеистого бетона и некоторых других строительных материалов. Это позволяет значительно снизить вес конструкций, которые армируются с ее помощью. Между тем вес обычной бетонной конструкции при использовании стеклопластиковой арматуры снизится незначительно, так как сам строительный материал обладает внушительной массой.

- Низкая теплопроводность также относится к преимуществам стеклопластиковой арматуры. При использовании такой арматуры в бетонных конструкциях не образуется мостиков холода (чего нельзя сказать об армирующих элементах из металла), что значительно улучшает их теплоизоляционные параметры.

- Высокая гибкость стеклопластиковой арматуры позволяет отгружать ее заказчику в бухтах, а не нарезанной отдельными прутками. Благодаря компактной форме упаковки транспортировать такую арматуру значительно проще, для чего можно использовать багажник любого легкового автомобиля, а это серьезно сокращает расходы на доставку материала к месту выполнения строительных работ. Использование армирующих элементов, которые отгружаются не нарезанными прутками, а в бухтах, позволяет также снизить расходы материала за счет уменьшения количества нахлестов. Это положительным образом сказывается как на прочностных характеристиках будущей бетонной конструкции, так и на ее стоимости, что особенно важно при выполнении строительных работ.

- Достаточно спорным считается такое преимущество стеклопластиковой арматуры, как ее долговечность внутри бетонной конструкции. Арматура из металла, находясь в изолированном состоянии, также не подвергается негативному влиянию внешних факторов, что обеспечивает долговечность ее использования.

- Углепластиковая арматура – это диэлектрический материал, что является преимуществом изделий из данного материала. Проводящая электрический ток металлическая арматура больше подвержена коррозии, что негативным образом сказывается на ее долговечности.

- По сравнению с армирующими элементами из металла, стеклопластиковые изделия не подвержены воздействию химически активных сред. Такое преимущество стеклопластиковой арматуры особенно актуально в случаях возведения строений в зимнее время, когда в бетон добавляются различные солевые растворы, ускоряющие процесс застывания.

- Являясь диэлектриком, углепластиковая арматура не создает радиопомех внутри здания, в отличие от металлических прутков. Такое преимущество важно тогда, когда в бетонной конструкции имеется много армирующих элементов. В противном случае использование композитной арматуры не станет минусом, но будет не столь актуально.

Главные достоинства композитной арматуры

Имеются у стеклопластиковой арматуры и недостатки, о которых также следует знать ее потенциальным потребителям.

Главные недостатки

Недостатки стеклопластиковой арматуры связаны со следующими ее характеристиками.

- К минусам стеклопластиковой арматуры относится, в частности, то, что она не выдерживает воздействия высоких температур. В то же время сложно представить ситуацию, когда арматурный каркас, находящийся внутри бетона, может быть нагрет до температуры 200 градусов.

- Достаточно высокая стоимость – это условный недостаток, если учитывать тот факт, что для армирования бетонных конструкций можно использовать стеклопластиковую арматуру меньшего диаметра в сравнении с изделиями из металла.

- Арматура из углепластика плохо гнется. Этот недостаток ограничивает ее использование при создании укрепляющих каркасов для бетонных конструкций. Между тем выполнить гнутые участки арматурного каркаса можно и из стальных элементов, а затем нарастить их при помощи стеклопластиковых прутков.

- Арматура, изготовленная из стеклопластика, плохо выдерживает нагрузки на излом, что очень критично для бетонных конструкций. Соответственно, их усиливающий каркас должен успешно выдерживать такие нагрузки, чем не может похвастаться арматура, выполненная из композитных материалов.

- В отличие от металлического арматурного каркаса, стеклопластиковые изделия обладают меньшей жесткостью. Из-за этого недостатка они плохо переносят вибрационные нагрузки, возникающие при их заливке с помощью автомобильного миксера. При использовании такой техники арматурный каркас подвергается значительным механическим нагрузкам, которые могут вызвать его поломку и нарушение пространственного положения его элементов, поэтому к жесткости подобных бетонных конструкций предъявляются достаточно высокие требования.

Разрыв арматуры в следствии недостаточного связующего в структуре стержня

Рассматривая преимущества и недостатки стеклопластиковой арматуры, сложно сказать, насколько она лучше или хуже изготовленной из металла. В любом случае к выбору этого материала следует подходить очень обоснованно, используя его для решения тех задач, для которых он действительно предназначен.

Сферы применения стеклопластиковой арматуры

Арматура, изготовленная из композитных материалов, правила укладки которой несложно изучить по соответствующим видео, используется и в капитальном, и в частном строительстве. Поскольку капитальное строительство осуществляется силами квалифицированных специалистов, которые хорошо знакомы с нюансами и недостатками применения тех или иных строительных материалов, остановимся на особенностях использования такого материала при возведении частных малоэтажных строений.

Сферы использования композитной арматуры

- Арматура, изготовленная из композитных материалов, успешно используется для укрепления фундаментных конструкций следующих типов: ленточных, высота которых больше, чем глубина промерзания почвы, и плитных. Применение арматуры из углепластика для укрепления фундаментов целесообразно лишь в тех случаях, когда строение возводится на хорошем грунте, где бетонные основания не будут подвергаться нагрузкам на излом, которые стеклопластиковые элементы могут просто не выдержать.

- При помощи стеклопластиковой арматуры укрепляют стены, кладка которых выполняется из кирпича, газосиликатных и других блоков. Следует отметить, что в качестве связующего элемента стен композитная арматура очень популярна среди частных застройщиков, которые используют ее не только для укрепления кладки несущих конструкций, но и для обеспечения их связки с облицовочными перегородками.

- Этот материал активно используется и для связки элементов многослойных панелей. Структура последних включает в себя слой утеплителя и бетонные элементы, которые и связываются между собой при помощи стеклопластиковой арматуры.

- Благодаря тому, что арматура рассматриваемого типа лишена такого недостатка, как подверженность коррозии, ее часто используют для укрепления различных гидротехнических сооружений (к примеру, плотин и бассейнов).

- В тех случаях, когда необходимо эффективно увеличить жесткость клееных деревянных балок, их также укрепляют при помощи стеклопластиковой арматуры.

- Используется этот материал и в дорожном строительстве: с его помощью укрепляют слой асфальтового полотна, который подвергается повышенным нагрузкам в процессе своей эксплуатации.

Резюмируя все вышесказанное, следует отметить, что применять стеклопластиковую арматуру можно достаточно эффективно, если учитывать ее недостатки и связанные с ними ограничения, которые оговариваются производителем.

Способна ли арматура из стеклопластика заменить аналоги из металла

Несмотря на то, что арматура, изготовленная из композитных материалов, является достаточно новым материалом на строительном рынке, уже можно найти множество рекомендаций (и даже видео) по ее применению. Учитывая данные рекомендации, можно сделать вывод о том, что применять стеклопластиковую арматуру лучше всего для укрепления стен, возводимых из кирпича и строительных блоков, а также для связи несущих стен с межкомнатными перегородками.

Усиление стен из газосиликатных блоков 4-миллиметровой композитной арматурой

Преимуществами использования такой арматуры является то, что она не подвержена коррозии, а также что она не создает мостиков холода, как это происходит с армирующими прутками из металла. Использование такой арматуры для укрепления фундаментных конструкций обосновано в тех случаях, когда возводится не слишком тяжелая постройка и строительство осуществляется на грунте, отличающемся высокой устойчивостью.

В любом случае успешность использования этого нового строительного материала пока не подтверждена длительной практикой, поэтому, применяя его, любой застройщик действует на свой страх и риск. Специалисты, имеющие большой опыт в строительстве, рекомендуют для конструкций, к которым предъявляются высокие требования по надежности, устойчивости и долговечности, использовать все же армирующие каркасы, изготовленные из традиционных металлических элементов.

Композитная арматура для фундамента — виды и цена за 1 м

Пластиковая арматура — современная замена привычной металлической. Ее изготавливают из прямых нитей, состоящих из волокон стекла, базальта, карбона. Их собирают в пучок и пропитывают полимерным связующим, отформовывают, подвергают нагреву, а затем охлаждению. Получается монолитный прут, по прочности превосходящий металлический. Отличие от стальных — двуслойность. Внутри волокна расположены параллельно, снаружи группами — по винтовой линии. При производстве руководствуются требованиями ГОСТ 31938-2012. Композитом часто называют и гибкие связи (специальные крепежи для соединения основной и облицовочной кладки при возведении трехслойных стен).

Пластиковые прутья пригодны для использования со всеми видами бетонов, в том числе легкими:

1. малоэтажное строительство (до 3 этажей), в том числе при возведении стен с помощью несъемной опалубки;

2. в плитах перекрытий при смешанном армировании;

3. как арматура для фундамента (монолитного плитного);

4. морские, береговые и портовые сооружения;

5. канализация, системы водоотведения и мелиорации;

6. бетонные резервуары;

7. несущие стены;

8. опоры для освещения;

9. тротуарные и дорожные плиты, покрытия и ограждения;

10. железнодорожные шпалы;

11. заборные плиты и столбики;

12. нижние части фундаментов, подтапливаемых грунтовыми водами;

13. эстакады, путепроводы, настилы и ограждения при строительстве мостов;

14. реставрация различных бетонных сооружений;

16. изготовление гибких связей для облицовки стен и анкеров для их наружного утепления.

В перспективе использование для создания сейсмоустойчивых поясов уже построенных зданий и вновь возводимых.

Преимущества и недостатки пластиковой арматуры по сравнению со стальной

- устойчивость к растягивающим нагрузкам больше в 2 раза, чем у металлической разновидности класса АIII, меньше необходимая толщина стержня при одинаковой прочности;

- отсутствие гниения, коррозии, за счет этого пригодность для использования в фундаментах и других конструкциях, подвергающихся постоянному воздействию воды;

- долговечность от 75 лет;

- устойчивость по отношению к влиянию химически агрессивных веществ;

- вес меньше в 5 раз, легче транспортировка и выполнение работы;

- почти нулевая теплопроводность, исключено появление мостиков холода;

- нет необходимости в сварочных работах;

- коэффициент теплового расширения такой же как у бетона, исключено появление трещин или порывов армирования при перепадах температур;

- не проводит электрический ток, не накапливает статической энергии;

- не намагничивается, не меняет свойств под воздействием электромагнитных полей;

- не экранирует радиоволны;

- возможность изготовления прутов любой длины;

- экологическая безопасность, не выделяет токсичных веществ при разложении, не накапливает радиацию.

Недостатки пластиковой композитной арматуры по сравнению со стальной:

- недостаточная упругость (кроме углепластиковой), при использовании для усиления перекрытий необходимы специальные расчеты;

- ниже термостойкость — при температуре выше +150 °С стеклопластик начинает плавиться и терять свойства, базальтоволоконная продукция выдерживает нагрев до +300 С°, но стальная не деформируется и при +500 С°;

- сложность гибки, невозможно изменить форму стержней без нагрева;

- меньше жесткость.

При резке образуется вредная для здоровья человека пыль из стекловолоконных игл, которая может попасть в глаза или дыхательные пути.

| Стальная арматура класса АIII (А400С) | Композитная | ||

| Диаметр, мм | Пог. м, в тонне | Диаметр, мм | Пог. м, в тонне |

| 6 | 4 545 | 4 | 50 000 |

| 8 | 2 530 | 6 | 16 670 |

| 10 | 1 613 | 7 | 12 500 |

| 12 | 1 126 | 8 | 10 000 |

| 14 | 826 | 10 | 6 250 |

| 16 | 633 | 12 | 4 550 |

| 18 | 500 | 14 | 3 230 |

| 20 | 405 | 16 | 2 500 |

Виды пластиковой арматуры

Классификация по основному материалу:

1. Стеклопластиковая (стекловолоконная, стеклокомпозитная). Маркировка — АСК, данный вид появился прежде других. Это связано с тем, что на момент ее изобретения именно стекловолокно было наиболее доступным сырьем. Сейчас данная арматура занимает около 80 % всего рынка композитной, главный ее плюс — наилучшее соотношение цена-качество.

2. Базальтопластиковая (базальтовая, базальтокомпозитная) — в основе волокна из базальта. Маркировка — АБК, по всем характеристикам стержни превосходят стекловолоконные, но стоят дороже. Выбор в пользу этого типа рекомендуется делать при вероятности воздействия агрессивной среды.

3. Комбинированная (стеклобазальтовая, стеклопластиковая с базальтовым армированием) — из смеси стеклянных и базальтовых волокон, маркировка — АКК.

4. Углепластиковая (углеродная, углекомпозитная) — на основе карбона. За счет особенностей структуры лучше других видов подходит для сооружения различных конструкций из пено- и газобетонов, заливки полов и создания дорожных покрытий. Маркировка — АУК, из-за самой высокой цены применяется редко.

Для улучшения сцепления (адгезии) прутьев с бетоном на пластиковой полимерной арматуре делают навивку. От способа ее выполнения зависит прочность соединения с бетонным раствором:

1. Пучок волокон пропитывают эпоксидной смолой и протягивают валами. В это время поверх него наматывают жгутик, его тоже изготавливают из пучка волокон, связанных той же смолой. Навивка выполняется по спирали — это помогает решить две задачи: сформировать ребра профиля и сжать основание стержня (внутренний пучок). После сушки намотка получается выступающей. Именно такая арматура составляет большую часть продукции российских производителей. Разновидность — навивка в двух направлениях.

2. При втором методе навивки жгут берут меньшего сечения и с сильным натяжением наматывают не сверху пучка волокон, а вдавливают. Иногда вместо жгутика накручивают проволоку, после сушки ее удаляют, плюс — прочность выше. Выполненная первым способом может постепенно отвалиться от прута от того, что эпоксидная смола разъедается в щелочной среде бетона. Вдавленная навивка не отпадает. Так композит изготавливают в основном иностранные изготовители.

3. Поверх навивки, сделанной первым способом, наносят слой песка. За счет этого увеличивается площадь контактирования материалов. Песчаный слой защищает основание от воздействия солнечного света и других вредных факторов при транспортировке. Жгутик нужен тонкий, он должен лишь удержать внутренний стержень до сушки. Прочность сцепления с бетоном обеспечивает не профиль, а неровная песчаная поверхность. Производители утверждают, что этот вид имеет самые высокие показатели по адгезии, но отрицательные отзывы строителей говорят прямо противоположное, а скорость разрушения наружного слоя у такой арматуры самая большая. Этот вид занимает примерно десятую часть российского рынка.

4. Наиболее современный метод выполнения навивки — пултрузия. Он создает рельеф с особой точностью, напоминает резьбу. Стержни могут использоваться в качестве стяжных винтов.

Еще один вариант — прутья с полостью внутри. Площадь соприкосновения с бетоном больше, за счет этого лучше адгезия.

Характеристики и свойства

Диапазон рабочих температур композита (условия, при которых не теряются свойства) — от -70 до +100 °С.

| Параметр | Базальтопластик | Стеклопластик | Углепластик |

| Прочность на растяжение, МПа | 1200-1300 | 1000 | 2000-3000 |

| Теплопроводность, Вт/(м°С) | менее 1 | менее 1 | более 1 |

| Плотность, г/см3 | 2,1-2,2 | 2,0-2,1 | 1,6 |

| Упругость, ГПа | 50-55 | 45-52 | 150-350 |

Диаметр — от 4 до 32 мм.

Правила применения

Каркас для фундамента, изготовленный из пластиковой арматуры, вяжут так же, как и из стальной. Продольные прутья должны быть большего сечения, чем поперечные и вертикальные. Шаг между первыми делают не более 30 см, между поперечными и вертикальными — до 80 см, в зависимости от предполагаемой нагрузки. Пересечения закрепляют вязальной проволокой сечением 0,8-1,2 мм или хомутами (стяжками). Для вязания используют специальные приспособления: пистолет или крючок, стержни располагают внахлест.

Рекомендации перед покупкой:

- Внимательно осмотрите поверхность. Не допускаются: сколы, вмятины, расслаивания, раковины, задиры.

- Приобрести лучше продукцию известных производителей и их официальных дилеров.

- Если нужно равномерно распределить нагрузку, то больше подойдет ребристая арматура.

- Для создания фундаментов и других конструкций сложной формы используют гладкие варианты.

- Убедитесь в наличии сертификата качества у продавца.

Полимерную арматуру можно купить в бухтах по 50 или 100 м (только тонкая, длиной до 12 мм), прутах (хлыстах) длиной от 50 до 1200 см. Цена указывается за погонный метр и зависит от вида, диаметра стержней, объема партии.

Стоимость 1 метра стекловолоконных изделий:

| Диаметр, мм | Цена, рубли |

| 4 | 6 |

| 6 | 9 |

| 8 | 12 |

| 10 | 18 |

| 12 | 29 |

| 14 | 40 |

| 16 | 59 |

| 18 | 72 |

| 20 | 90 |

| 22 | 112 |

| 32 | 300 |

Стоимость метра арматуры из стеклопластика с песчаной посыпкой:

| Диаметр, мм | Цена, рубли |

| 4 | 10 |

| 6 | 12 |

| 7 | 14 |

| 8 | 16 |

| 10 | 21 |

| 12 | 28 |

| 14 | 39 |

Цена за один метр базальтопластиковой арматуры:

| Диаметр, мм | Цена, рубли |

| 4 | 11 |

| 6 | 18 |

| 7 | 21 |

| 8 | 26 |

| 10 | 37 |

| 12 | 51 |

| 14 | 70 |

Цена за метр углепластика:

| Диаметр, мм | Цена, рубли |

| 4 | 164 |

| 6 | 266 |

| 8 | 567 |